Fém alapanyagokból származó adalékanyag-gyártási folyamat szimulálása

Az Adalékanyag-gyártás (AGY), amelyet széles körben 3D nyomtatásnak is neveznek, olyan gyártási folyamat, amelynek során az alkatrész rétegenként kerül kialakításra a digitális 3D adatok alapján. Ezen technológia az elmúlt 10 évben került kifejlesztésre, és jelentős potenciált mutatott a teljesítmény-kritikus alkatrészek költségcsökkentésében. Ez a megnövekedett tervezési szabadság, a kevesebb anyaghulladék és az utófeldolgozási lépések révén mutatható ki.

Az ESI 2008 óta aktív a fém alapanyagok adalékanyag-gyártási folyamatok modellezése területén. Az ESI-AM által támogatott folyamatok a porágyas fúzió és huzal adagoláson alapuló közvetlen energia lerakódás. A kódot jelenleg az ESI Additive Manufacturing néven forgalmazzuk, és ez a világ első integrált számítási anyagmérnöki platformja a 3D nyomtatáshoz.

Az AGY folyamatok modellezése nemcsak fontos betekintést nyújt a folyamatok belsejében végbemenő fizikai jelenségekbe, amelyek végső soron a termék anyagtulajdonságait és minőségét határozzák meg, hanem alapot nyújt a gyártási folyamat minősítéséhez is, a tervezési teret a funkcionális termékek és anyagok felé irányítva.

Az AGY folyamatok modellezéséhez és a termék végső jellemzőinek előrejelzéséhez szükséges időlépték- és időkorlát meghatározása nagyon nehéz.

A modelleknek több olyan fizikai szempontnak kell megfelelni, mint például a hőátadás és a fázisváltozások, valamint az anyagtulajdonságok és a maradék feszültségek alakulása a gyártási folyamat során. Ezért a modellezési feladat többszintű, multifizikális törekvés, amely több algoritmus komplex kölcsönhatását igényli.

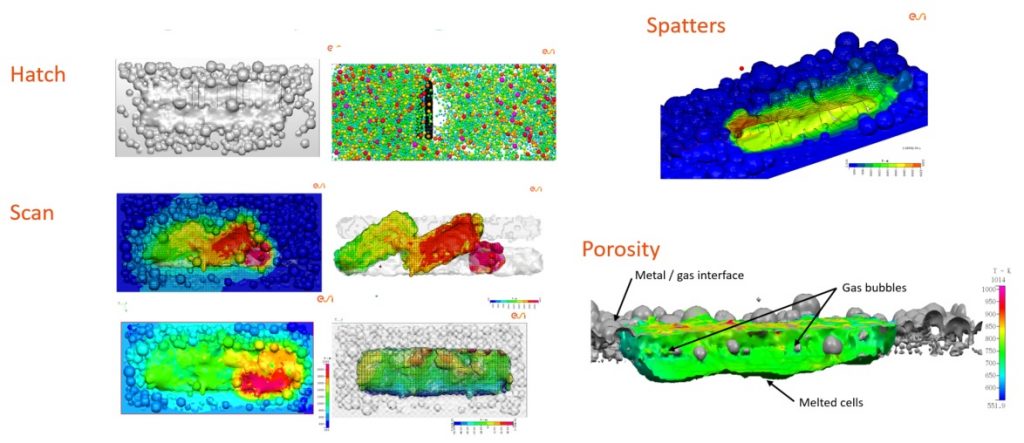

A szoftvercsomagba integrálásra került az anyag olvasztásának valósághű folyamata annak teljeskörű fizikális hátterével.

Az anyag olvasztásának valósághű folyamata az ESI:Additive Manufacturing szoftvercsomagban

Olvasson további cikkeket az adalékanyag-gyártással kapcsolatos ESI megoldásokról.

További információkat ITT kérhet.

Megoldások a fémes adalékanyag-gyártási folyamatokra

A szoftvercsomaggal szimulálható adalékanyag gyártási típusok (ESI AM logó)

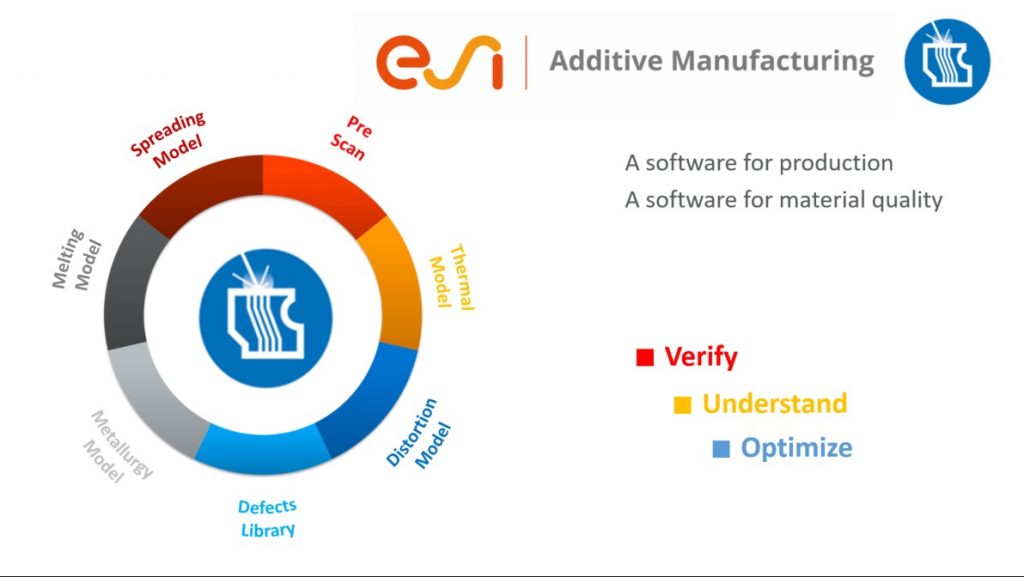

Az ESI egy komplett eszközkészletet fej-lesztett ki a hőforrás / alapanyag kölcsön-hatás kezelésére a gyártási hibák és a mara-dandó feszültségek azonosítása érdekében. A megoldás olyan a torzulásokon alapuló eszközöket kínál, amelyek megbízhatóan és hatékonyan előjelzik a munkadarab viselkedését az építési folyamat során és az alaplaptól való eltávolítása után. Az eszközö-ket egy egységes Integrált Számítástechnikai Anyagmérnöki Platformba (Integrated Computational Material Engineering - ICME) építették be: ESI Additive Manufacturing.

Az ISO/ASTM 52900 szabvány a 3D nyomtatás különféle típusait hét fő csoportba sorolta, amely magában foglalja a kiválasztott gyártási technológiákat. Az ESI: Additive Manufacturing szoftvercsomag a következő csoportok és folyamatok szimulálását foglalja magában:

Annak érdekében, hogy figyelembe vegyük mind a gyárthatóságot (a végleges deformá-ciók, valamint a lehetséges repedések és a nyomtató meghibásodásainak előrejelzési képességeit), mind az anyagok minőségét (porozitás, felületkezelés stb.), tisztában kell lennünk az AGY folyamat összes jelenségé-vel. A por-felhordási fázissal kezdjük, ahol a por eloszlását az asztalon a szemcseméret-eloszlás és a bevonóréteg rögzített dinamiká-jának (geometria és sebesség) függvényé-ben szimuláljuk, majd szimulálhatjuk a hőfor-rás és az szétterített por közötti kölcsönha-tást, amely az olvadás folyamatához vezet a lézer teljesítményétől, annak pályájától és természetesen az anyag tulajdonságaitól füg-gően. Ezután az egyes rétegek kialakításá-nak folyamata során vizsgálatra kerulnek a pályák az alkatrész megfelelő előállítása ér-dekében, és szintén meg lehet becsülni az alkatrész mechanikai és hőhatásait is. Ezen ismeretek alapján előre jelezhetjük a fémko-hászati tulajdonságokat és azok mikroszer-kezetét.

A fő kihívás az, hogy képesek legyünk ezeket a jelenségeket intelligensen és hatékonyan összekapcsolni, mivel ezek különböző modelleket tartalmaznak, melyek különböző nagyságban (idő és méret) készültek. Ennek a kihívásnak a kezelésére az ICME «Integrált Számítástechnikai Anyagmérnöki» megközelítését követjük, hogy az összes jelenség koherens láncolatát érjük el.

Az ESI Additive Manufacturing a következő témákra kínál számítási modulokat:

- eszköz a javasolt folyamatparaméterek ellenőrzésére

- A porbevonat-rétegek kialakítása

- Az olvadt terület alakjának és méretének kiszámítása

- Az anyag konszolidált porózussága

- A felület érdessége

- A hőtörténet kiszámítása a rétegképzési stratégia függvényében

- Maradandó feszültségek számítása

- A torzulások kiszámítása a gyártási folyamat során és a készülékből való eltávolítás után

A por részecske méretű modell tipikus eredménye egyetlen réteg megolvadását mutatja, ahol a felső felület fele el van rejtve, hogy megmutassa, hogyan viselkednek a buborékok a nagyon dinamikus olvadékrétegben. Nyilvánvaló, hogy a gázbuborékok olvadékkal vannak körbevéve, és az anyag megszilárdulása előtt nem tudnak kijutni. A szimuláció végén megmaradó porozitás szintje, valamint a felületi érdesség is számszerűsíthető.

A por teljesítménye. Lehetséges tesztelni a por tulajdonságainak és a méreteloszlásnak a hatását, és elemezni a szórási hatékonyságot a feldolgozási táblázatban.

A por olvasztása. Az animáció végén a porozitási buborékok láthatók, és a felületi érdesség is meghatározható.

The realistic melting process in ESI:Additive Manufacturing

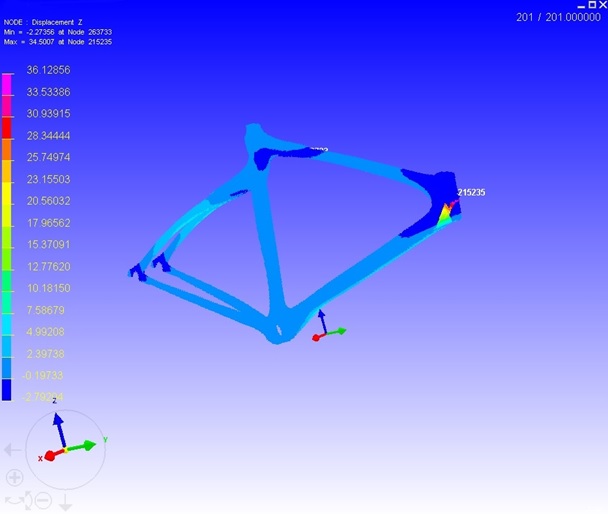

A munkadarab szintjén a modelleket számos alkatrészre alkalmazták, melyeket porágyas fúzióval (kisebb komplex formák) és közvetlen energia lerakódással (nagy AGY alkatrészek) gyártottak.

Versenykerékpár váza, porrétegek összeolvasztásának technológiájával legyártva

Közvetlen energialeválasztással előállított szárnytartó - a tulajdonosok: BAE Systems és Norsk Titanium / AMAZE FP7 beleegyezésével

Szélerőmű gondola zsanérja porágyfúzióval gyártva – A Bombardier Aerostructures & Engineering Services / AMAZE FP7 beleegyezésével

ITT találhatóak további információk az ellenőrzési és érvényesítési tanulmányokról, amelyeken az ESI Additive Manufacturing modulokat tesztelték, valamint szintén fellelhető a téma fontosabb publikációinak listája is.

Az ESI emellett hozzájárul az EMUSIC projekthez, amelynek célja a gyártási folyamat fejlesztése, amelyet a Kínában és az EU-ban az űr- és űrjárművek alkatrészeinek gyártói által meghatározott alkatrészeknek felhívásában határoztak meg.

Vegye fel velünk a kapcsolatot, hogy még több információhoz jusson az ESI additív-gyártási megoldásáról.

Készen áll a licenc megszerzésére?

Több információt szeretne?