PAM-STAMP – Simulácie tvárnenia

Riešenia pre návrh plechových dielcov a simulácie tvárnenia

S našim simulačným softvérom návrhu činných plôch nástrojov a tvárnenia zvaný PAM-STAMP, inžinieri môžu navrhovať, optimalizovať a overovať procesy tvárnenia plechov v počítači. PAM-STAMP je riešenie pre procesy tvárnenia plechov a rúrok za studena, za tepla aj technológií hotformingu, zvláda všetky druhy prístrihov včítane viackusových aj z rôznych hrúbok plechu, a používa sa vo všetkých odvetviach tvárnenia kovov, vrátane automobilového priemyslu, letectva, elektroniky a prístrojovej techniky.

Vo fáze ponuky môžu používatelia rýchlo určiť obrysy prístrihov aj optimálne umiestnenie na páse pre odhad nákladov na materiál, a rýchlo vyvinúť lisovnice na formovanie plechov. Vo fáze uskutočniteľnosti môžu konštruktéri nástrojov modelovať povrchy nástrojov založené na geometrii B-Spline kriviek a navrhnúť úspešný proces tvarovania bez prasklín a vrások, podľa špecifikácií vrátane lemovania, vývoja strihania a aj optimalizácie strižnej hrany a tvaru prístrihu. Vo fáze validácie môžu inžinieri presne odhadnúť odpruženie, kompenzovať nástroje pri ťahaní alebo pri postupových operáciách, a rozpoznať a vizualizovať kozmetické chyby rovnako, ako by sa nachádzali vo výrobnej hale. Medzi fázou uskutočniteľnosti a validácie nie je žiadny rozdiel v nastavení softvéru, čo zaisťuje najlepšiu možnú kvalitu výsledku.

Ale my tu ešte nekončíme…

Overenie účinnosti chladenia 3D nástrojov v procese kalenia lisovaním je možné pomocou prenosu tepla alebo analýzou skutočného prúdenia tekutiny (CFD). Keďže výroba ovplyvňuje vlastnosti materiálu, ktoré zase ovplyvňujú správanie sa produktu, môžu sa výsledky procesu tvárnenia využiť pri tvorbe procesov montáže zváraním, s cieľom udržať zostavu v toleranciách a zlepšiť výkonnosť produktu. Nakoniec môžu inžinieri zobraziť a skontrolovať zistenia v prostredí virtuálnej reality. Virtuálne prototypovanie zaisťuje, že procesy výroby a montáže komponentov zabezpečujú požadované špecifikácie a výkonnostné parametre navrhovaného produktu – včas a v rámci rozpočtu. ESI poskytuje kompletné riešenia pre virtuálne prototypovanie ľahkých konštrukcií, ktoré sú rovnako dobré ako skutočné prototypy, a teda návrhári môžu prijímať správne rozhodnutia.

Prečítajte si článok “Die Face Design Solution Cuts Tooling Development Time” v časopise Engineering.com a získajte viac informácií o PAM-STAMP (v angličtine).

Ďalšie informácie: ESI PAM-STAMP v tlači

Nástroje na riešenie problémov

Softvér podporuje navrhovanie nástrojov pre hotforming aj ich zostavovanie

Navrhovanie nástrojov

Simulačné riešenia pre navrhovanie nástrojov a výrobné procesy tvárnenia kovov pomocou PAM-DIEMAKER a PAM-TFA for Catia V5.

PAM-STAMP – riešenie pre simulácie tvárnenia

Od počiatočného návrhu / koncepcie až po vyskúšanie

Pre každý daný proces tvárnenia kovov je dnes možné počať všetko v prostredí virtuálneho inžinierstva – od podrobných požiadaviek zákazníkov až po virtuálnu kontrolu finálneho produktu, včítane nastavení výrobných zariadení. Patria sem odhady nákladov na materiál, návrh a vyrobiteľnosť nástroja, validácia návrhu súčiastky, aj procesy navrhovania nástrojov a tvárnenia.

Nižšie nájdete dobrý výber míľnikov a prvkov virtuálneho procesu lisovania, vďaka ktorým môžete vyniknúť pomocou simulačného softvéru lisovania a riešení od ESI – od simulácie lisovania kovových dielcov s cieľom navrhovania konceptov, dizajnu, výroby dielcov a nástrojov – a ďalších detailov.

Zvyšovanie produktivity inžinierov – Čo je k dispozícii a ako to funguje:

Navigation:

- Kontrola topológie, čistenie a oprava

- Odhad nákladov na materiál

- Návrh ďalšej generácie činnej plochy nástroja založenej na B-spline geometrii

- Rýchle spojenie so simuláciou

- Presné numerické metódy

- Geometrické brzdné drážky

- Odpruženie – model kinematického spevnenia

- Žehlenie

- Režim trojnásobnej rýchlosti pre úchvatné krátke simulačné časy

- Presná predpoveď vrások včítane preloženín – žiadne numerické sploštenie

- Optimalizácia prístrihu a strižnej hrany

- Odpruženie vysokopevných ocelí

- (Viacoperačná) kompenzácia

- Virtuálny prototyp celého reťazca lisovania

- Kozmetické chyby

- Prispôsobenie

- Vysokokvalitné výsledky bez kompromisov v nákladoch a čase

- Hot Forming , End-to-End Virtuálne Prototypovanie

- Prepojenie s výrobným inžinierstvom a montážou prototypov

- Virtuálna realita

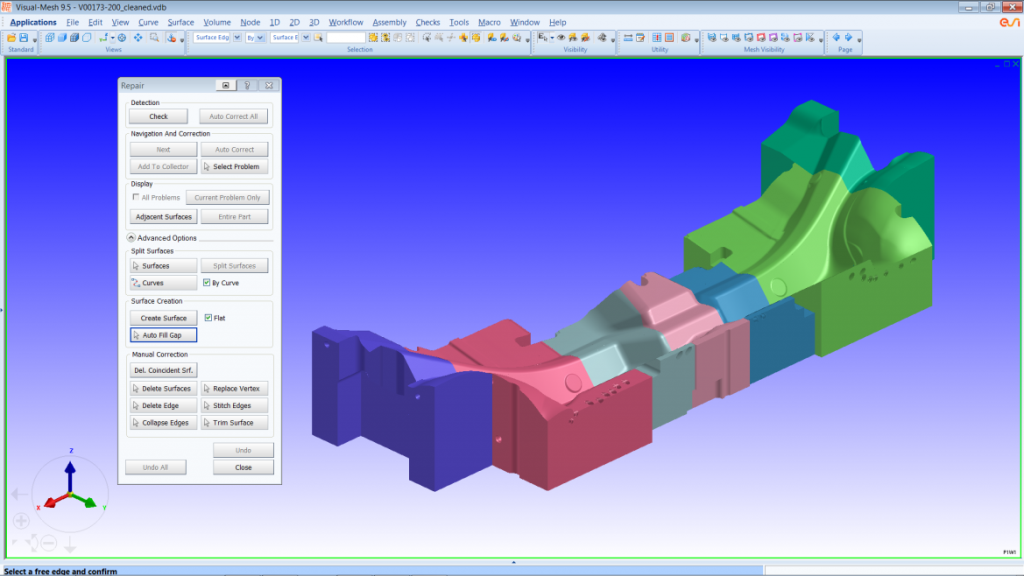

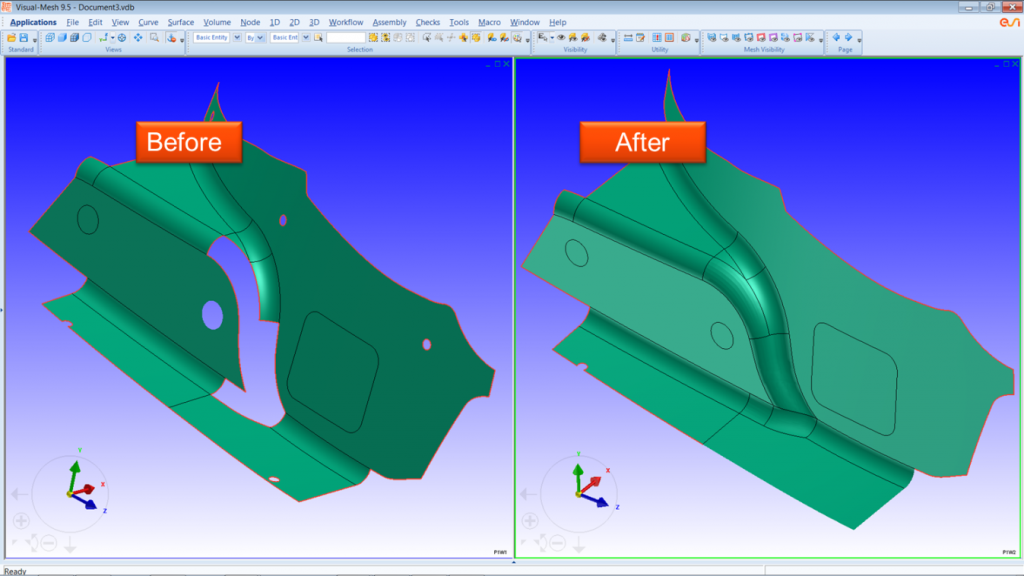

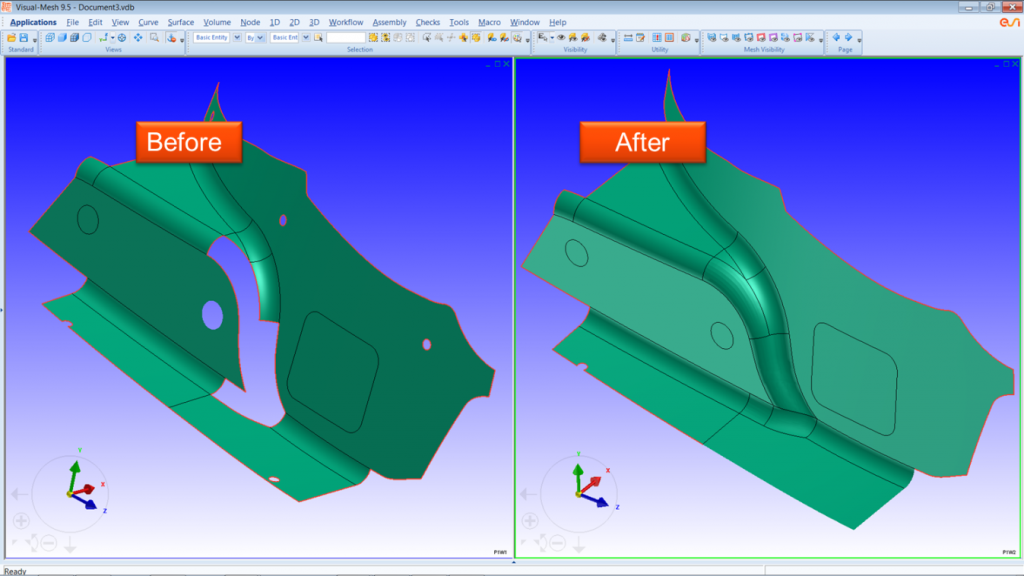

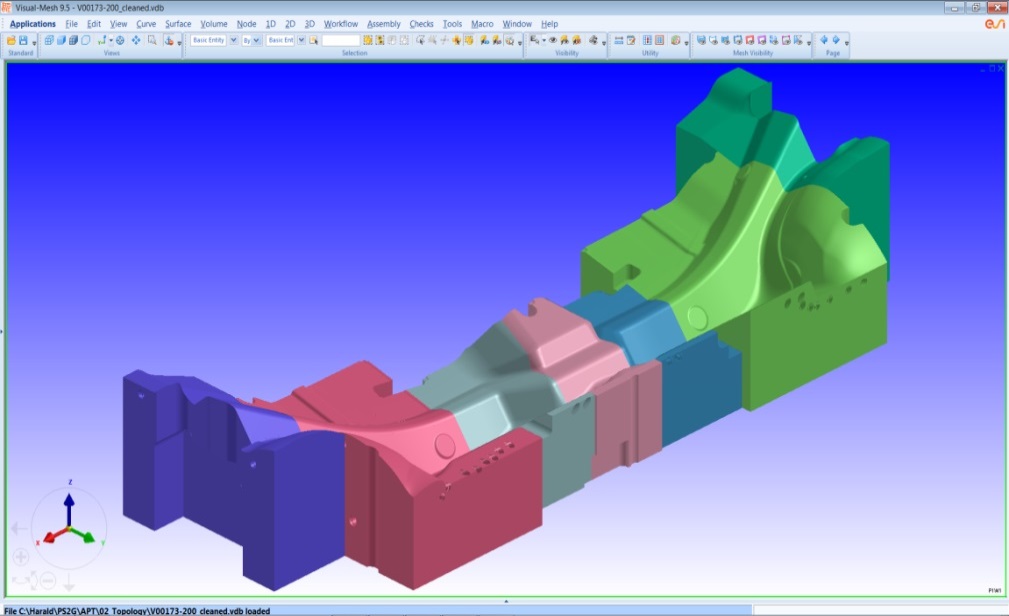

Kontrola topológie, čistenie a oprava

Presný popis kontaktných plôch ako základ pre presnú sieť je kľúčom k presným výsledkom – od začiatku. Najmä ak je človek nútený pracovať s cudzími nástrojmi a vymieňať si údaje medzi rôznymi systémami, môžu sa vyskytnúť problémy s topológiou v geometrii. Môže byť potrebné vyplniť diery a opraviť praskliny alebo zlepšiť geometriu takým spôsobom, aby sieť povrchu nástroja zabezpečilo najlepšie možné výsledky simulácie.

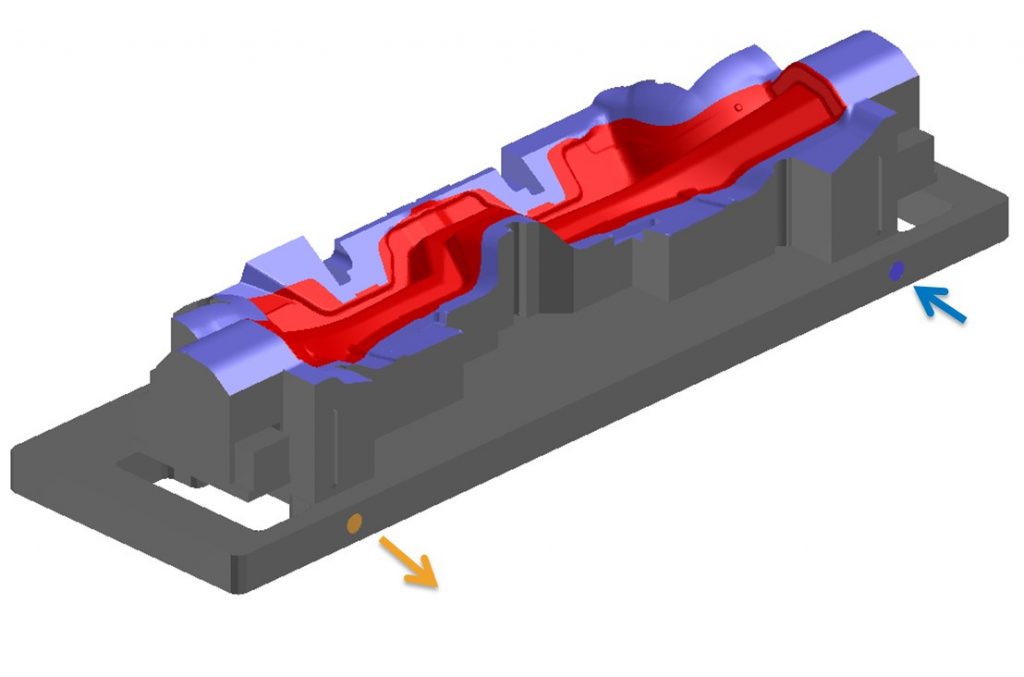

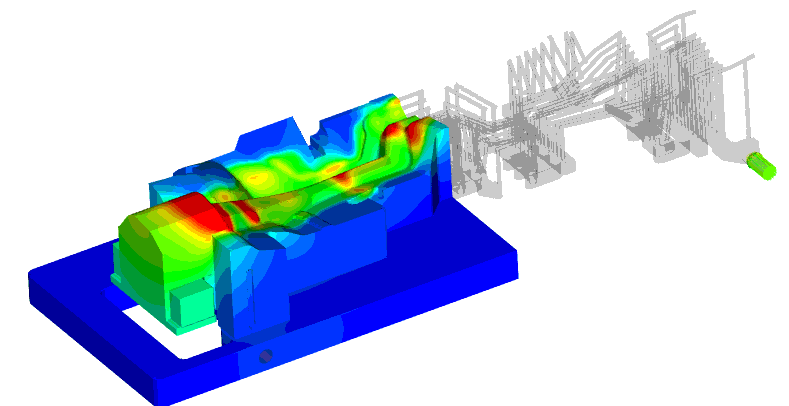

Spodná časť lisovacej kaliacej matrice prístrojovej dosky – Kontrola topológie a teda presné zobrazenie kontaktných povrchov zaručujú presné výsledky – majetok firmy AP&T

Samozrejme si môžete vždy zvoliť automatickú cestu – ale v prípade nízkej kvality topológie to môže viesť k nižšej kvalite výsledku a následne k nezisteným trhlinám alebo vráskam. Aby bolo možné pracovať s najlepšou možnou topológiou, VISUAL MESH umožňuje kontrolu, vyčistenie a opravu akejkoľvek topológie veľmi rýchlo ešte pred začiatkom simulačnej práce. Je tiež možné modifikovať geometriu a opraviť akýkoľvek druh už vytvorenej siete, bez ohľadu na to, v akom systéme boli pripravené. Vo veľmi krátkom čase je možné každú topológiu alebo sieť priviesť do stavu, ktorá zaručuje najlepšie výsledky simulácií s použitím presného kontaktu. veľmi krátkom čase je možné každú topológiu alebo sieť

Oprava topológie na dosiahnutie cieľovej tolerancie spojenia

Oprava chýbajúcich alebo zlých povrchov

Zvyšovanie produktivity inžinierov – Čo je k dispozícii a ako to funguje:

- Kontrola topológie, čistenie a oprava

- Odhad nákladov na materiál

- Návrh ďalšej generácie činnej plochy nástroja založenej na B-spline geometrii

- Rýchle spojenie so simuláciou

- Presné numerické metódy

- Geometrické brzdné drážky

- Odpruženie – model kinematického spevnenia

- Žehlenie

- Režim trojnásobnej rýchlosti pre úchvatné krátke simulačné časy

- Presná predpoveď vrások včítane preloženín – žiadne numerické sploštenie

- Optimalizácia prístrihu a strižnej hrany

- Odpruženie vysokopevných ocelí

- (Viacoperačná) kompenzácia

- Virtuálny prototyp celého reťazca lisovania

- Kozmetické chyby

- Prispôsobenie

- Vysokokvalitné výsledky bez kompromisov v nákladoch a čase

- Hot Forming , End-to-End Virtuálne Prototypovanie

- Prepojenie s výrobným inžinierstvom a montážou prototypov

- Virtuálna realita

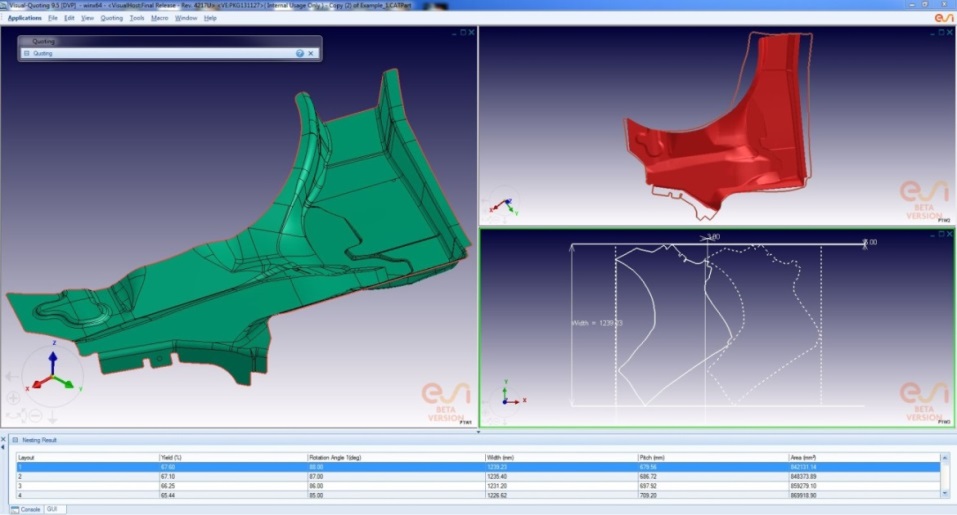

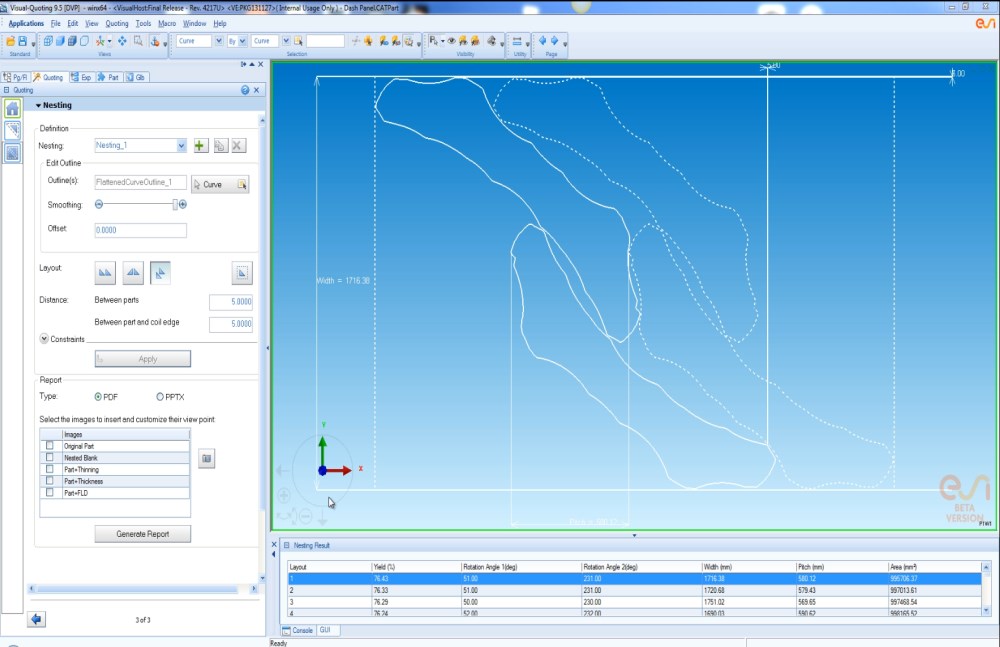

Odhad nákladov na materiál

Karosérie automobilov sú vyrobené z niekoľkých stoviek kovových častí. Vo výrobnom procese sa tieto trojrozmerné diely vyrezávajú z dvojrozmerného plechu pred tým, ako sa tvarujú lisovaním a následne sú pozvárané robotmi pomocou (bodových alebo laserových) spojov. Dvojrozmerný plech je k dispozícii vo forme dlhých pásov, viac známej ako „zvitky”, ktoré môžu mať rôznu šírku, rôzne vlastnosti materiálu aj ceny, a v súčasnosti môžu mať pozdĺž zvitku aj rôznu hrúbku. Ak vezmeme do úvahy geometriu dielu ako východiskový bod, aplikácia môže rýchlo vyvinúť rozvin dielu do roviny a tak vytvoriť prístrih, a určiť optimálne rozmiestnenie prístrihov na zvitok zodpovedajúco najnižším nákladom na materiál. Nasledujúci text opisuje v niekoľkých vetách všeobecný pracovný postup a dostupné funkcie na efektívne vykonávanie úlohy, ktorá sa má vykonať.

Odhad nákladov na materiál – obrys prístrihu a jeho umiestnenie na pás plechu

Definícia geometrie súčiastky

Diel je možné importovať ako povrchový alebo objemový model. K dispozícii je špeciálna funkcia na extrahovanie horného a dolného povrchu objemového modelu, ako aj na generovanie strednicových povrchov, aby sa mohol správne vypočítať rozvin geometrie dielca na neutrálnom vlákne. K vybratej súčiastke je možné priradiť požadované informácie o materiáli a hrúbke.

Definícia obrysu prístrihu

Riešenie pre vytváranie ponúk je založené na jednokrokovom riešiči ESI GROUP, ktorý je najlepší vo svojej triede. V najkratšom možnom čase presne určí obrys prístrihu rozvinutého dielu (aj keď môžu vznikať podrezané oblasti), založeného na úplnom 3D modeli dielu a niekoľkých parametrov procesu, ako je sila na pridržiavači, definícia materiálu a hrúbky. Okrem rozvinutého prístrihu je možné priamo a dôkladne analyzovať aj uskutočniteľnosť dielu pomocou rôznych kontúrov, ako napríklad stenčenie, rozloženie hrúbok a diagram medzného tvaru (FLD). Podporované je aj priame načítanie krivky prístrihu.

Umiestnenie prístrihu na pás

Vyvinutý obrys prístrihu sa môže použiť v procese ukladania na pás plechu. Obrys môže byť vyhladený a môže byť aplikovaný s alebo bez generovania oblasti prídavku prostredníctvom konštantného odsadenia obrysu. Pre optimálny výpočet využitia materiálu sú podporované viaceré rozmiestnenia prístrihov na pás ako „Jeden hore“, „dva hore“, „Zrkadlo“ a „Transférový nástroj“.

Automatická príprava správ

Riešenie obsahuje rýchly a automatizovaný generátor správ pre cenovú ponuku materiálu súčiastky. Táto funkcia obsahuje export využitia materiálu, odpad, rozstup, šírku zvitku, oblasť prístrihu a obrázky sekvencie umiestnenia prístrihov na páse a aj vyvinutý obrys prístrihu.

Zvyšovanie produktivity inžinierov – Čo je k dispozícii a ako to funguje:

- Kontrola topológie, čistenie a oprava

- Odhad nákladov na materiál

- Návrh ďalšej generácie činnej plochy nástroja založenej na B-spline geometrii

- Rýchle spojenie so simuláciou

- Presné numerické metódy

- Geometrické brzdné drážky

- Odpruženie – model kinematického spevnenia

- Žehlenie

- Režim trojnásobnej rýchlosti pre úchvatné krátke simulačné časy

- Presná predpoveď vrások včítane preloženín – žiadne numerické sploštenie

- Optimalizácia prístrihu a strižnej hrany

- Odpruženie vysokopevných ocelí

- (Viacoperačná) kompenzácia

- Virtuálny prototyp celého reťazca lisovania

- Kozmetické chyby

- Prispôsobenie

- Vysokokvalitné výsledky bez kompromisov v nákladoch a čase

- Hot Forming , End-to-End Virtuálne Prototypovanie

- Prepojenie s výrobným inžinierstvom a montážou prototypov

- Virtuálna realita

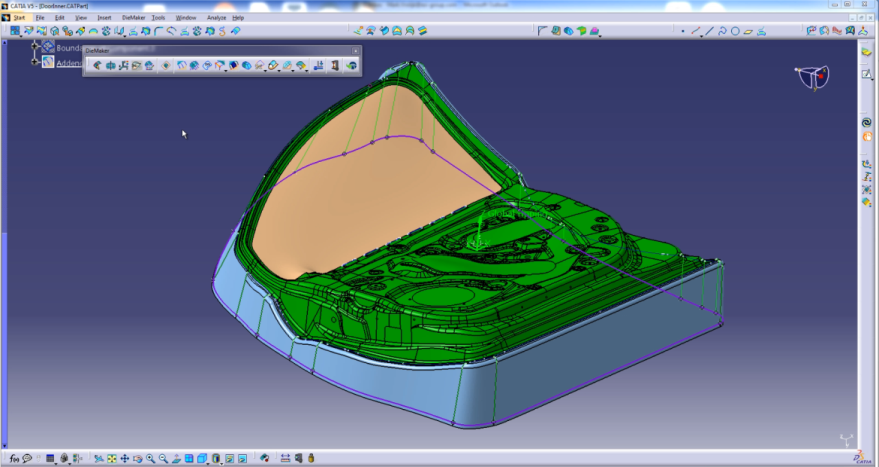

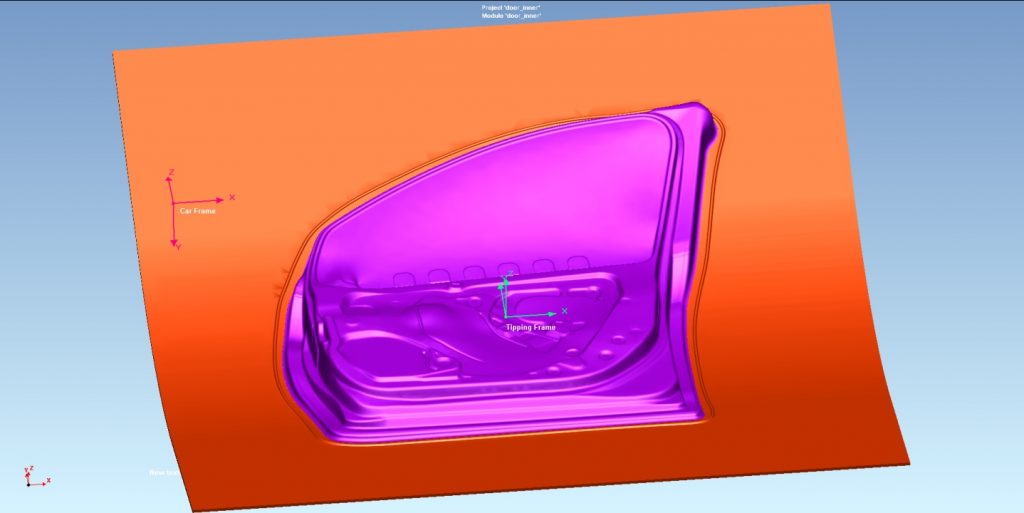

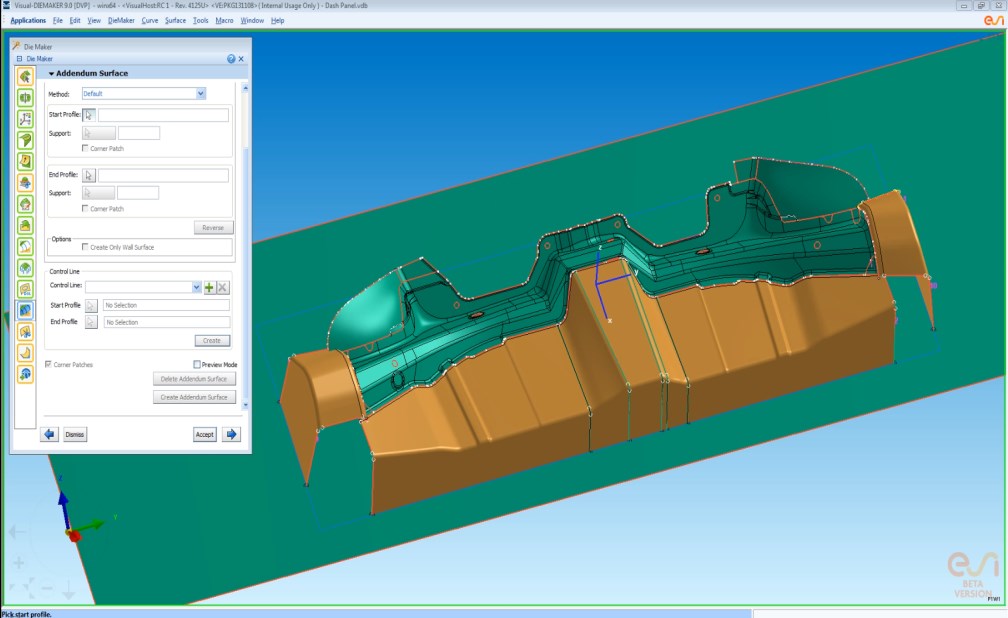

Návrh ďalšej generácie činnej plochy nástroja založenej na B-spline geometrii

V súčasnej dobe sa konštruovanie činných plôch nástrojov sa presúva smerom k CAD prostrediu. Iterácie sa vykonávajú priamo v CAD a na natívnych CAD dátach. Nástroj, ktorý sa používa na navrhovanie činných plôch, musí používateľa podporovať vo všetkých fázach cyklu návrhu procesu: od veľmi skorej fázy koncepcie, cez štúdie uskutočniteľnosti až po konečnú validáciu. Pre každý z týchto samostatných krokov je potrebné stanoviť optimálny výkon a presnosť. Tvar činných plôch nástroja by mal byť založený na B-Spline geometrii, aby bolo riešenie rýchle, výkonné, flexibilné a v súlade s normami automobilového priemyslu. Musia sa odstrániť všetky možné zdržania z dôvodu požadovaných zmien geometrie. Povrchy musia byť presné, aby sa zaručil presný popis kontaktných povrchov a presné výsledky simulácie – tak skoro, ako je možné.

Činná plocha nástroja vnútorných dverí – založený na B-spline geometrii

Výzva pre zákazníka

Výlisky z plechov pre automobilový priemysel pochádzajú z konštrukčného ‑oddelenia a často berú do úvahy iba estetiku (vonkajšie panely) alebo funkčnosť (výstuže, nosníky atď.). Za normálnych okolností sa vyrobiteľnosť neberie do úvahy alebo sa posudzuje len veľmi málo. Toto je práca oddelenia pre návrh procesov alebo výrobcu nástrojov: nájsť spôsoby, ako vytvoriť súčiastku robustným a nákladovo optimalizovaným spôsobom. Vo väčšine prípadov je časový tlak obrovský (a stále sa zvyšuje), ale ešte predtým, ako sa nájde optimálna hodnota (vyrobiteľnosť a cena!), je potrebné uvažovať s mnohými variantami tvaru nástroja a procesu.

Typický pracovný postup

Vychádzajúc z geometrie dielu je prvá konštrukcia činnej plochy nástroja pre prvý ťah rýchlo navrhnutá a vyhodnotená z hľadiska všeobecnej uskutočniteľnosti, ako sú výskyt trhlín a vrások. Pretože prvý návrh normálne nespĺňa všetky kritériá, uskutočňujú sa iteračné slučky, aby sa optimalizovali parametre návrhu aktívnej plochy nástroja a procesu lisovania. Tieto iterácie obvykle pozostávajú z nasledujúcich aktivít:

Úplné alebo čiastočné zmeny diel prichádzajúce z konštrukčného oddelenia

Úpravy geometrie tela nástroja s cieľom odstránenie vrások, trhlín alebo optimalizácie podmienok strihania

Úpravy procesu na prekonanie trhlín a vrások a zlepšenie všeobecnej robustnosti procesu

Zmenšenie veľkosti prístrihu pre optimalizáciu materiálových nákladov

Navrhnite modifikácie častí v prípade, že nie je možné zaručiť uskutočniteľný alebo robustný proces

Po preukázaní vhodnosti koncepcie všeobecnej uskutočniteľnosti pre prvú fázu konštruovania sa do návrhu procesu začleňujú ďalšie operácie (strihanie, lemovanie, ohýbanie, kalibrovanie …), a to tak pri geometrickom návrhu, tak aj pri overovaní pomocou simulácii. Počas nasledujúcich analýz vzniku trhlín a vrások aj odhadu lisovacej sily sa v tejto fáze stávajú relevantné aj ďalšie kritériá, ako napr. analýza kozmetických defektov vonkajších panelov a kompenzácie odpruženia pre tvárniace nástroje. Nakoniec sa po úplnej validácii návrhu výrobného postupu vykoná posledný krok, a to frézovanie výrobných nástrojov.

Kľúčové schopnosti

Integrácia špecializovaného riešenia pre návrh nástrojov do prostredí CAD ponúkne obrovské výhody v porovnaní so štandardným používaním CAD a riešeniami návrhu nástrojov založených na báze sietí:

V porovnaní so štandardným využitím CAD minimalizuje pracovné zaťaženie nástrojárov implementáciou návrhu nástroja a znalostí procesu, a sleduje prirodzený proces navrhovania činných plôch nástroja.

Integrácia ponúka sadu výkonných interaktívnych nástrojov a funkcií, ktoré poskytujú vedenie a podporu pri príprave súčiastok, vývoji pridržiavačov a tiel nástrojov, a poskytujú rýchly prístup k dôležitým procesným informáciám, ako sú podmienky uhla strihu a geometrie strižnej hrany.

Spája v sebe pohodlie a rýchlosť rýchleho návrhu lisovacích nástrojov s kvalitou natívnych CAD plôch. Preto sa dajú očakávať vysokokvalitné výsledky simulácií – hneď od začiatku.

Dizajn založený na úplnej CAD geometrii eliminuje potrebu regenerácie siete modelu v CAD, a teda aj vykonávanie rovnakej práce dvakrát. Rovnaký model sa dá použiť vo všetkých fázach vývojového procesu, od počiatočnej fázy (uskutočniteľnosti) až po frézovanie modelu.

Vďaka integrácii do prostredia CAD, môžu byť všetky natívne funkcie CAD použité na dosiahnutie optimálneho návrhu bez potreby kompromisov v dôsledku obmedzení softvéru navrhovania nástrojov na báze sietí.

Ľahká a rýchla iterácia vďaka funkcii výmeny vyhradeného dielu: za pár minút je možné vymeniť pôvodnú geometriu dielu za najnovšiu verziu dielca. Celý nástroj už nie je potrebné ručne rekonštruovať.

Poskytnutím silného a na telo šitého prepojenia na simulačné prostredie sa dajú vykonať rýchle a ľahké simulačné iterácie bez potreby veľkej interakcie používateľa a bez straty geometrickej presnosti.

Hlavné

výhody

Zníženie nákladov pomocou najmodernejších metód vývoja čelných plôch nástrojov, ktoré sú vyrobiteľné hneď po prvýkrát

Zaistenie úspechu pri prototypovaní a výrobe najskôr testovaním virtuálneho prototypu: stratégia predchádzania výrobným problémom

Získajte čas: nie je potrebné znova vytvárať aktívne plochy nástrojov v prostredí CAD založenej na výpočtovej sieti

Aj v poslednej fáze vývojového procesu môžu byť nové varianty súčastí ľahko a rýchlo preskúmané integrovanou intuitívnou funkciou nahrádzania CAD dát.

Rýchla krivka učenia pre nových používateľov: Len s veľmi krátkym zaškolením sa môžu užívatelia bez značných skúseností s prácou v CAD stať veľmi efektívnymi pri vytváraní návrhov nástrojov pripravených na výrobu

Dizajn činných plôch nástrojov sa dá ľahko integrovať do existujúcej štruktúry PLM hostiteľa

Zvyšovanie produktivity inžinierov – Čo je k dispozícii a ako to funguje:

- Kontrola topológie, čistenie a oprava

- Odhad nákladov na materiál

- Návrh ďalšej generácie činnej plochy nástroja založenej na B-spline geometrii

- Rýchle spojenie so simuláciou

- Presné numerické metódy

- Geometrické brzdné drážky

- Odpruženie – model kinematického spevnenia

- Žehlenie

- Režim trojnásobnej rýchlosti pre úchvatné krátke simulačné časy

- Presná predpoveď vrások včítane preloženín – žiadne numerické sploštenie

- Optimalizácia prístrihu a strižnej hrany

- Odpruženie vysokopevných ocelí

- (Viacoperačná) kompenzácia

- Virtuálny prototyp celého reťazca lisovania

- Kozmetické chyby

- Prispôsobenie

- Vysokokvalitné výsledky bez kompromisov v nákladoch a čase

- Hot Forming , End-to-End Virtuálne Prototypovanie

- Prepojenie s výrobným inžinierstvom a montážou prototypov

- Virtuálna realita

Rýchle spojenie so simuláciou

Rýchle prepojenie so simuláciou minimalizuje čas potrebný na nastavenie simulácie a realizáciu iterácií

Podpora mnohých iterácií, ktoré sú charakteristické pre počiatočnú fázu projektovania automobilu, je pokrytá vyhradeným spojením medzi dizajnom aktívnych plôch nástrojov a simulačným prostredím. Konečným cieľom virtuálneho prototypovania je dostať diel z lisu „hneď prvýkrát“.

Uprostred procesu navrhovania nástroja – rýchle iterácie bez kompromisov v kvalite výsledku

To si však vopred vyžaduje rýchly počet iterácií v simulačnom prostredí, aby sa dospelo k spoľahlivému a uskutočniteľnému riešeniu výroby komponentu. Prvá simulácia bude zvyčajne vzdialená od konečného uskutočniteľného návrhu. Okrem toho sa samotná geometria dielu počas tejto fázy často zmení: malé prvky môžu byť pridané alebo odstránené alebo diely môžu byť úplne prepracované. V minulosti bol CAD model nástroja importovaný bez ďalších podporných informácií. Musel sa definovať prístrih a brzdné drážky spolu s ich údajmi a vlastnosťami, čo viedlo k časovo náročnej generácii konečného nástroja. To malo za následok ťažkopádnu a časovo náročnú iteráciu s množstvom manuálnej práce pre inžiniera a veľké riziko oneskorenia projektu a prekročenia rozpočtu. Okrem toho sa objavili aj chyby medzi jednotlivými iteráciami. Všetky riešenia spoločnosti ESI-Group týkajúce sa navrhovania nástrojov sú v súčasnosti zabudované do prostredia CAD (CATIA V5 a VISUAL). Zahŕňajú v sebe efektívny prechod medzi návrhom aktívnych plôch nástrojov a analytickým nástrojom založeným na simulácii, znížením množstva požadovanej interakcie používateľa na absolútne minimum.

Rýchle spojenie so simuláciou šetrí až 80% času potrebného na nastavenie simulácie ťažníka. Prenášajú sa nielen geometrické údaje (ako je geometria ťažníka a pridržiavača), ale aj údaje procesu, ako sú pridržiavacie sily, vzájomné vzdialenosti pridržiavačov, definícia materiálu dielu, smeru hrúbky a posunu materiálu, a nakoniec sa udržujú súradnice vozidla aj súradnicové systémy, aby sa umožnilo rozšírené interdisciplinárne inžinierstvo.

Zvyšovanie produktivity inžinierov – Čo je k dispozícii a ako to funguje:

- Kontrola topológie, čistenie a oprava

- Odhad nákladov na materiál

- Návrh ďalšej generácie činnej plochy nástroja založenej na B-spline geometrii

- Rýchle spojenie so simuláciou

- Presné numerické metódy

- Geometrické brzdné drážky

- Odpruženie – model kinematického spevnenia

- Žehlenie

- Režim trojnásobnej rýchlosti pre úchvatné krátke simulačné časy

- Presná predpoveď vrások včítane preloženín – žiadne numerické sploštenie

- Optimalizácia prístrihu a strižnej hrany

- Odpruženie vysokopevných ocelí

- (Viacoperačná) kompenzácia

- Virtuálny prototyp celého reťazca lisovania

- Kozmetické chyby

- Prispôsobenie

- Vysokokvalitné výsledky bez kompromisov v nákladoch a čase

- Hot Forming , End-to-End Virtuálne Prototypovanie

- Prepojenie s výrobným inžinierstvom a montážou prototypov

- Virtuálna realita

Presné numerické metódy

Presné numerické metódy – kľúč pre presné virtuálne prototypovanie

Presný kontakt natrvalo zakazuje uzlom prístrihu akékoľvek preniknutie do objemu prvku nástroja počas výpočtu. Uzly sa udržiavajú presne na povrchu prvku vďaka presne vypočítaným kontaktným silám.

Dnes

sú všetky explicitné simulácie v PAM-STAMP vykonávané s presným

kontaktom a vysoko kvalitnými číselnými nastaveniami, bez ohľadu

na to, či sú vo fáze uskutočniteľnosti alebo validácie. Presný

kontakt sa aplikuje na rozsiahle simulačné modely s miliónom alebo

aj viac prvkami. Explicitná metóda s mnohými krátkymi časovými

krokmi zároveň umožňuje presnú integráciu materiálovej

histórie vo fáze ťahania. Nie je možné používať presný

kontakt s mnohými krátkymi časovými krokmi na veľkých modeloch

s implicitnými riešičmi, pretože by to bolo príliš časovo

náročné.

Práca s presným kontaktom, krátke časové kroky na presnú integráciu správania sa materiálu a od začiatku presné numerické nastavenia majú niekoľko výhod:

Vo fáze validácie nehrozí riziko neskoro rozpoznaných a teda nákladných problémov, ako sú praskliny alebo vrásky spôsobených odlišnými (kontaktnými alebo numerickými) nastaveniami vo fáze uskutočniteľnosti. Presný kontakt vo všetkých fázach simulácie a poskytnutie presnej reprezentácie topológie nástroja a siete nástrojov od začiatku pomáha vyhnúť sa tomuto problému, ktorý inak môže trvať veľa času na kompenzáciu problémov, ktoré sa vyskytnú.

Zaručuje sa presný výpočet plasticity a zvyškových napätí po tvárnení, čo je predpokladom presného odpruženia.

Toto presné odpruženie je najlepším základom pre prediktívnu kompenzáciu deformácie na strane tvárnenia alebo vo finálnom procese montáže (spájanie za tepla a za studena).

Presné odpruženie znamená presné zvyškové napätia a plastickú históriu – ktoré sú nevyhnutným základom pre prediktívne simulácie výkonnosti.

Môže sa zohľadniť efekt žehlenia

Lisovacia sila sa predpovedá presne

Presný kontakt a žehlenie sú základom presného pozicovania nástroja – čo môže ušetriť veľa času, najmä pri vývoji nástroja pre kalenie lisovaním.

Presný kontakt je pomerne výpočtovo náročný. Avšak s novým režimom trojnásobnej rýchlosti v PAM-STAMP (popísaný nižšie v tomto dokumente) sú teraz možné simulácie s presným číselným nastavením aj v najskoršej fáze projektu. V dôsledku toho sa teraz môžu všetky numerické kompromisy vo fáze uskutočniteľnosti vylúčiť.

Zvyšovanie produktivity inžinierov – Čo je k dispozícii a ako to funguje:

- Kontrola topológie, čistenie a oprava

- Odhad nákladov na materiál

- Návrh ďalšej generácie činnej plochy nástroja založenej na B-spline geometrii

- Rýchle spojenie so simuláciou

- Presné numerické metódy

- Geometrické brzdné drážky

- Odpruženie – model kinematického spevnenia

- Žehlenie

- Režim trojnásobnej rýchlosti pre úchvatné krátke simulačné časy

- Presná predpoveď vrások včítane preloženín – žiadne numerické sploštenie

- Optimalizácia prístrihu a strižnej hrany

- Odpruženie vysokopevných ocelí

- (Viacoperačná) kompenzácia

- Virtuálny prototyp celého reťazca lisovania

- Kozmetické chyby

- Prispôsobenie

- Vysokokvalitné výsledky bez kompromisov v nákladoch a čase

- Hot Forming , End-to-End Virtuálne Prototypovanie

- Prepojenie s výrobným inžinierstvom a montážou prototypov

- Virtuálna realita

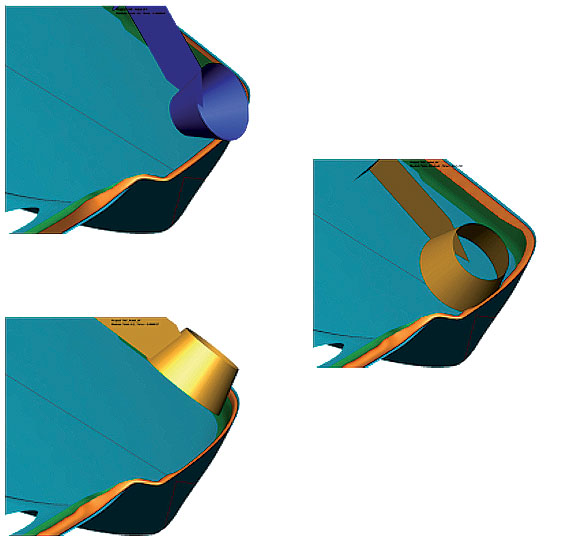

Geometrické brzdné drážky

Geometrické brzdné drážky sú dobre spravované s presným kontaktom. To ďalej prispieva k vysokej kvalite vypočítaných výsledkov. Nový režim trojnásobnej rýchlosti poskytuje krátku dobu odozvy bez kompromisu vo výslednej kvalite. Zjednodušenia ďalej už nie sú potrebné.

Geometrické brzdné drážky v simulácii

Zvyšovanie produktivity inžinierov – Čo je k dispozícii a ako to funguje:

- Kontrola topológie, čistenie a oprava

- Odhad nákladov na materiál

- Návrh ďalšej generácie činnej plochy nástroja založenej na B-spline geometrii

- Rýchle spojenie so simuláciou

- Presné numerické metódy

- Geometrické brzdné drážky

- Odpruženie – model kinematického spevnenia

- Žehlenie

- Režim trojnásobnej rýchlosti pre úchvatné krátke simulačné časy

- Presná predpoveď vrások včítane preloženín – žiadne numerické sploštenie

- Optimalizácia prístrihu a strižnej hrany

- Odpruženie vysokopevných ocelí

- (Viacoperačná) kompenzácia

- Virtuálny prototyp celého reťazca lisovania

- Kozmetické chyby

- Prispôsobenie

- Vysokokvalitné výsledky bez kompromisov v nákladoch a čase

- Hot Forming , End-to-End Virtuálne Prototypovanie

- Prepojenie s výrobným inžinierstvom a montážou prototypov

- Virtuálna realita

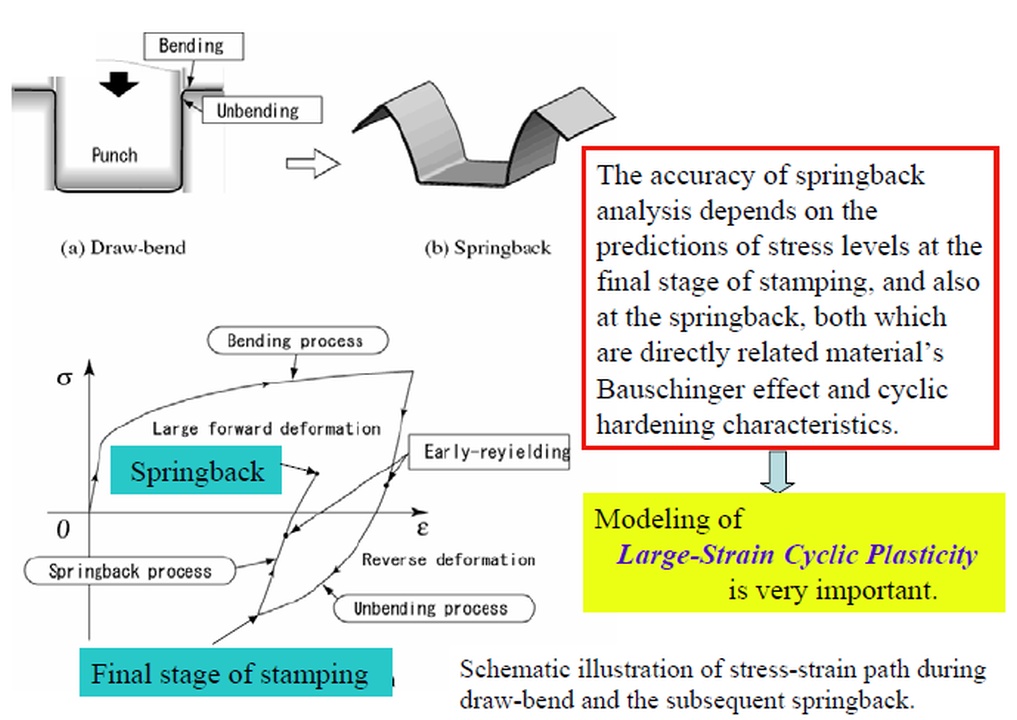

Odpruženie – model kinematického spevnenia

Zvyškové napätia vo vnútri plechu po vylisovaní tesne pred vybratím z nástroja spôsobujú „odpruženie“. Preto presná predikcia odpruženia vyžaduje presnú predpoveď napätia počas lisovania. Avšak konvenčné materiálové modely, ako je izotropné spevnenie, nemôžu presne predpovedať napätie. Nasledujúci obrázok, citovaný z prednášky prof. Yoshidu z Hirošimskej univerzity, vysvetľuje, prečo je cyklická cesta napätí a pretvorení počas lisovania dôležitá pre analýzu odpruženia.

Dôležitosť

modelovania pre cyklickú plasticitu s veľkým pretvorením

Yoshida-Uemori

(Y-U) model

kinematického spevnenia

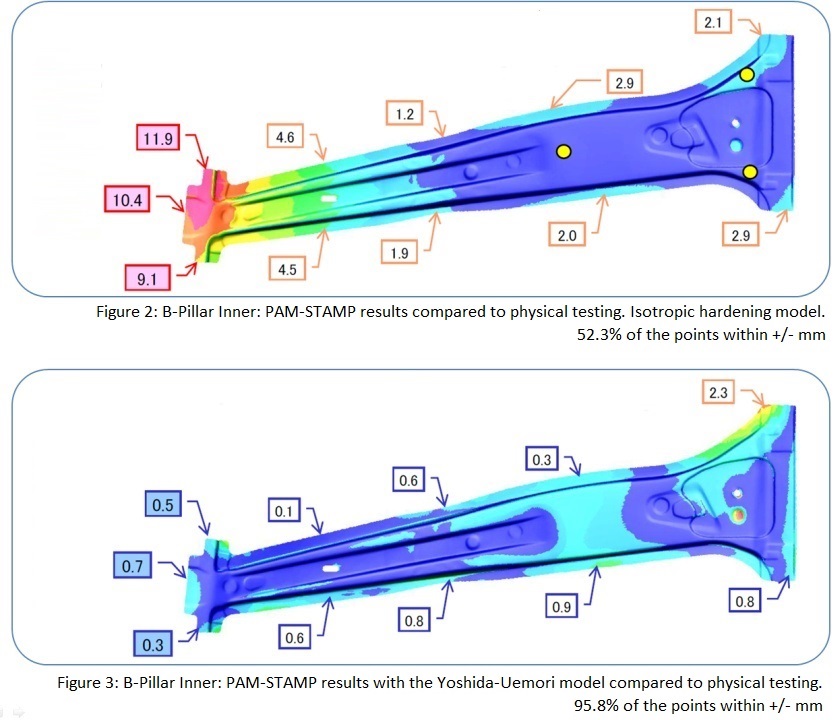

Aby bolo možné presne opísať správanie materiálu pri cyklickej deformácii, musí sa v materiálovom modeli zohľadniť Bauschingerov efekt. Na tento účel sa namiesto modelu izotropického spevnenia používa model kinematického spevnenia (KH). Model Yoshida-Uemori je najlepším modelom na tvárnenie plechov medzi existujúcimi modelmi KH. Je to preto, že model Y-U zahŕňa iba sedem parametrov cyklickej plasticity a každý parameter má fyzikálnu definíciu. Neexistujú žiadne umelé matematické parametre. Okrem toho sa do modelu zavádza Youngov modul v závislosti od plastického pretvorenia na presnejšie opísanie odozvy napätie-pretvorenie po odľahčení napätia.

Nasledujúce obrázky ilustrujú účinnosť modelu Y-U na predikciu odpruženia, čo uvádza spoločnosť TOA Industries Co., Ltd. Vďaka modelu Y-U sa výrazne zlepšila presnosť predpovede odpruženia na vnútornom paneli B-stĺpika z vysokopevnej ocele pevnosti 980 MPa. V dôsledku toho sa spoločnosti TOA Industries podarilo znížiť počet fyzických skúšok.

Zvýšenie presnosti odpruženia pomocou modelu Y-U Zo súhlasom spoločnosti TOA Industries

Identifikácia materiálových parametrov pomocou ‘MatPara’

Ak je skúška materiálu a identifikácia parametrov obtiažna, je ťažké použiť materiálový model vo výrobe, aj keď samotný materiálový model môže poskytnúť podstatne presnejšie výsledky. Vďaka „MatPara“, ktorý vypracoval prof. Yoshida a ktorý je distribuovaný spoločnosťou ESI Group, je možné ľahko identifikovať materiálové parametre pre model Y-U. Nasledujúci obrázok ukazuje „MatPara“, kde sú parametre Y-U vypočítané z materiálových skúšok, ktoré zahŕňajú cyklické ťahovo-tlakové skúšky aj skúšku ťahom až po lom. Vďaka databáze materiálov vnútri „MatPara“ a silnej optimalizačnej technológii v softvéri sa dajú parametre Y-U odhadnúť, aj keď sú známe iba výsledky ťahových skúšok.

Y-U model

Zvyšovanie produktivity inžinierov – Čo je k dispozícii a ako to funguje:

- Kontrola topológie, čistenie a oprava

- Odhad nákladov na materiál

- Návrh ďalšej generácie činnej plochy nástroja založenej na B-spline geometrii

- Rýchle spojenie so simuláciou

- Presné numerické metódy

- Geometrické brzdné drážky

- Odpruženie – model kinematického spevnenia

- Žehlenie

- Režim trojnásobnej rýchlosti pre úchvatné krátke simulačné časy

- Presná predpoveď vrások včítane preloženín – žiadne numerické sploštenie

- Optimalizácia prístrihu a strižnej hrany

- Odpruženie vysokopevných ocelí

- (Viacoperačná) kompenzácia

- Virtuálny prototyp celého reťazca lisovania

- Kozmetické chyby

- Prispôsobenie

- Vysokokvalitné výsledky bez kompromisov v nákladoch a čase

- Hot Forming , End-to-End Virtuálne Prototypovanie

- Prepojenie s výrobným inžinierstvom a montážou prototypov

- Virtuálna realita

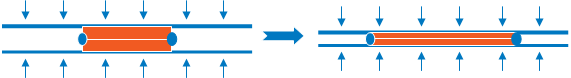

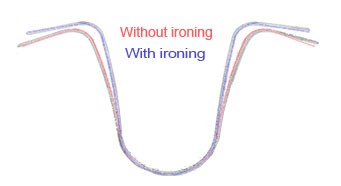

Žehlenie

Žehlenie sa používa na kontrolu odpruženia – najmä u vysokopevných ocelí – a prírodného javu v procesoch, ako je razenie.

Precízne formovanie procesov, pri ktorých dochádza k žehleniu alebo razeniu, vyžaduje použitie konkrétnej formulácie konečných prvkov (FE), ktorá zohľadňuje napätie cez celú hrúbku.

Razenie

Žehlenie

Normálna formulácia škrupinových prvkov je nedostatočná pre popis tohto javu, lebo napätia a pretvorenia nie sú dostatočne presne popísané v normálovom smere elementu. Preto PAM-STAMP zavádza nový typ elementu pre simuláciu žehlenia: element s napätím cez jeho celú hrúbku.

Tento element berie do úvahy stenčenie, normálové napätia a 3D plasticitu vyvolanú obojstranným kontaktom. Aktivovaný je automaticky keď sa vyskytuje jav žehlenia, a je plne kompatibilné s Yoshidovým kinematickým spevnením, čo znamená, že sa dá použiť na pokročilé simulácie odpruženia.

Sivé: skutočný test so žehlením / bez žehleniaČervené: výsledky PAM-STAMP bez zohľadnenia žehleniaModré: výsledky PAM-STAMP so zohľadneným žehlením

Zvyšovanie produktivity inžinierov – Čo je k dispozícii a ako to funguje:

- Kontrola topológie, čistenie a oprava

- Odhad nákladov na materiál

- Návrh ďalšej generácie činnej plochy nástroja založenej na B-spline geometrii

- Rýchle spojenie so simuláciou

- Presné numerické metódy

- Geometrické brzdné drážky

- Odpruženie – model kinematického spevnenia

- Žehlenie

- Režim trojnásobnej rýchlosti pre úchvatné krátke simulačné časy

- Presná predpoveď vrások včítane preloženín – žiadne numerické sploštenie

- Optimalizácia prístrihu a strižnej hrany

- Odpruženie vysokopevných ocelí

- (Viacoperačná) kompenzácia

- Virtuálny prototyp celého reťazca lisovania

- Kozmetické chyby

- Prispôsobenie

- Vysokokvalitné výsledky bez kompromisov v nákladoch a čase

- Hot Forming , End-to-End Virtuálne Prototypovanie

- Prepojenie s výrobným inžinierstvom a montážou prototypov

- Virtuálna realita

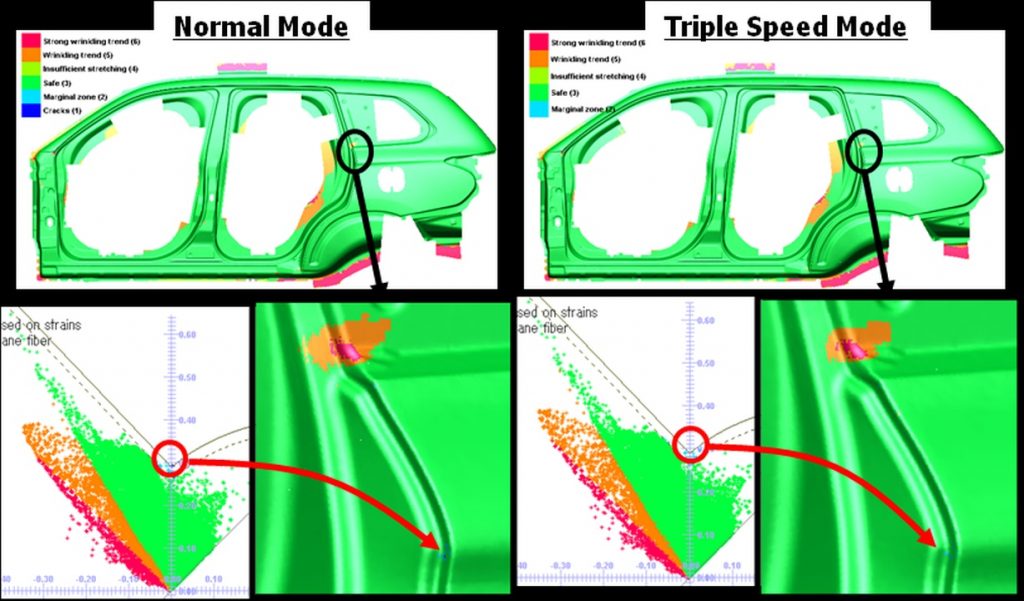

Režim trojnásobnej rýchlosti pre úchvatné krátke simulačné časy

Režim trojnásobnej rýchlosti pre explicitné simulácie

Nová možnosť riešiča v PAM-STAMP umožňuje urýchlenie analýzy rovnakým spôsobom ako pri konvenčnom numerickom ladení, ale bez straty kvality. Konkrétne, 3-4-násobné zrýchlenie analýzy vo fáze ťahania, bez toho, aby došlo k strate kvality, umožňuje, aby sa tieto vysokokvalitné štúdie uskutočniteľnosti dokončili v rovnakom časovom rámci ako konvenčné štúdie uskutočniteľnosti.

V kombinácii s viacjadrovými procesormi je možné dosiahnuť veľmi krátke časy simulácie. S novou voľbou riešiča a štvorjadrovým procesorom je možné dosiahnuť celkové zrýchlenie až o 12 – 15 X v porovnaní so simuláciou s jedným jadrom bez novej možnosti riešiča. Simulačné časy sú teraz dosť krátke na to, aby bola presnosť fázy tvárniteľnosti použitá v počiatočnej fáze uskutočniteľnosti – všetko s kvalitou presného tvárnenia poskytovanej PAM-STAMP. V dôsledku toho už nie je potrebné explicitne vylaďovať simulácie pomocou numerických prostriedkov, t. j. škálovania hmotnosti, numerických nastavení, zvyšovania veľkosti siete atď. – aby sa dosiahol výpočtový čas uskutočniteľnosti za cenu straty kvality. Vo fáze uskutočniteľnosti je možné použiť základné nastavenia strednej úrovne. Pretože vývoj nového riešiča nie je na úkor kvality, je tiež použiteľný vo fáze validácie / tvárniteľnosti. V dôsledku toho je možné pri štandardných nastaveniach základnej línie pre konzervatívne inžinierstvo dosiahnuť rovnaký čas simulácie ako s naladenými nastaveniami základnej línie, alebo dokonca aj za kratší čas. S novým riešičom už nie je potrebné používať hrubšiu výpočtovú sieť ani iné zjednodušenia modelov, aby sa dosiahol kratší čas simulácie. To umožňuje vysoko kvalitné výsledky s primeraným časom simulácie v najskoršom možnom štádiu. Obrázok nižšie ukazuje účinnosť režimu trojnásobnej rýchlosti. Model použitý na overenie poskytol Mitsubishi Motors. Bez straty kvality sú výpočty s režimom trojnásobnej rýchlosti v porovnaní s normálnym režimom až o 3,7-krát rýchlejšie .

| Stage | Calcultion time (h) | Calcultion time (h) | Ratio | Calculation type |

| Normal | Triple | |||

| Restrike | 4.11 | 1.1 | 3.74 | DMP 4 cores |

Simulácie

v režime trojnásobnej rýchlosti,

Majetok firmy

Mitsubishi Motors

Zvyšovanie produktivity inžinierov – Čo je k dispozícii a ako to funguje:

- Kontrola topológie, čistenie a oprava

- Odhad nákladov na materiál

- Návrh ďalšej generácie činnej plochy nástroja založenej na B-spline geometrii

- Rýchle spojenie so simuláciou

- Presné numerické metódy

- Geometrické brzdné drážky

- Odpruženie – model kinematického spevnenia

- Žehlenie

- Režim trojnásobnej rýchlosti pre úchvatné krátke simulačné časy

- Presná predpoveď vrások včítane preloženín – žiadne numerické sploštenie

- Optimalizácia prístrihu a strižnej hrany

- Odpruženie vysokopevných ocelí

- (Viacoperačná) kompenzácia

- Virtuálny prototyp celého reťazca lisovania

- Kozmetické chyby

- Prispôsobenie

- Vysokokvalitné výsledky bez kompromisov v nákladoch a čase

- Hot Forming , End-to-End Virtuálne Prototypovanie

- Prepojenie s výrobným inžinierstvom a montážou prototypov

- Virtuálna realita

Presná predpoveď vrások včítane preloženín – žiadne numerické sploštenie

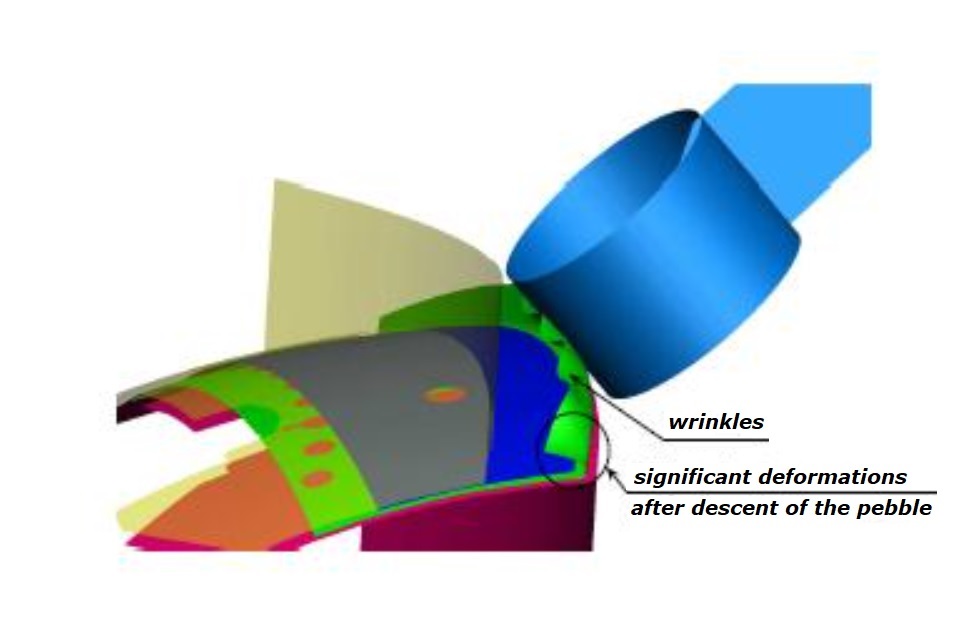

Vrásky

Najmä v procese tvárnenia hotformingom môžu vrásky vznikať aj vymiznúť. V prípade, že by sa na konci nevyrovnali, mohli by dokonca zničiť nástroj. PAM-STAMP simuluje vrásky bez kompromisov – ako by sa v skutočnosti vyskytli vrátane preloženín. Môže to urobiť iba explicitná schéma simulácie – vďaka mnohým malým časovým krokom a schopnosti riadiť významné geometrické nelinearity bez spomalenia alebo aj zastavenia simulácie.

Vývoj vrások počas tvárnenia – Majetok firmy AP&T

Zvyšovanie produktivity inžinierov – Čo je k dispozícii a ako to funguje:

- Kontrola topológie, čistenie a oprava

- Odhad nákladov na materiál

- Návrh ďalšej generácie činnej plochy nástroja založenej na B-spline geometrii

- Rýchle spojenie so simuláciou

- Presné numerické metódy

- Geometrické brzdné drážky

- Odpruženie – model kinematického spevnenia

- Žehlenie

- Režim trojnásobnej rýchlosti pre úchvatné krátke simulačné časy

- Presná predpoveď vrások včítane preloženín – žiadne numerické sploštenie

- Optimalizácia prístrihu a strižnej hrany

- Odpruženie vysokopevných ocelí

- (Viacoperačná) kompenzácia

- Virtuálny prototyp celého reťazca lisovania

- Kozmetické chyby

- Prispôsobenie

- Vysokokvalitné výsledky bez kompromisov v nákladoch a čase

- Hot Forming , End-to-End Virtuálne Prototypovanie

- Prepojenie s výrobným inžinierstvom a montážou prototypov

- Virtuálna realita

Optimalizácia prístrihu a strižnej hrany

Pomaly sa prispôsobuje optimalizácia parametrov procesu lisovania, ako sú sily a brzdné drážky, a následná kontrola robustnosti procesu s prirodzenými zmenami vo vlastnostiach materiálu a procesných premenných, pretože počítačový hardvér a softvérová technológia sa vyvíjajú synergicky, aby sa skrátili výpočtové časy, hodnotenia optimalizácie a robustnosti sa stávajú logickým rozšírením simulácie tvárnenia.

Modul automatickej optimalizácie vykonáva iterácie, kým sa nenájde dobrý výsledok. Optimalizovaný tvar prístrihu a strižná hrana pomáhajú šetriť materiál a znižujú operácie strihu.

Optimalizácia prístrihu a strižnej hranyBlank & Trim Line Optimization

Zvyšovanie produktivity inžinierov – Čo je k dispozícii a ako to funguje:

- Kontrola topológie, čistenie a oprava

- Odhad nákladov na materiál

- Návrh ďalšej generácie činnej plochy nástroja založenej na B-spline geometrii

- Rýchle spojenie so simuláciou

- Presné numerické metódy

- Geometrické brzdné drážky

- Odpruženie – model kinematického spevnenia

- Žehlenie

- Režim trojnásobnej rýchlosti pre úchvatné krátke simulačné časy

- Presná predpoveď vrások včítane preloženín – žiadne numerické sploštenie

- Optimalizácia prístrihu a strižnej hrany

- Odpruženie vysokopevných ocelí

- (Viacoperačná) kompenzácia

- Virtuálny prototyp celého reťazca lisovania

- Kozmetické chyby

- Prispôsobenie

- Vysokokvalitné výsledky bez kompromisov v nákladoch a čase

- Hot Forming , End-to-End Virtuálne Prototypovanie

- Prepojenie s výrobným inžinierstvom a montážou prototypov

- Virtuálna realita

Odpruženie vysokopevných ocelí

Odpruženie vysokopevných ocelí v PAM-STAMP

Moderné požiadavky v automobilovom a leteckom priemysle znamenajú vyššiu pevnosť so zníženou hmotnosťou. To znamená zvýšené používanie oceľových a hliníkových dielcov s vysokou pevnosťou v moderných konštrukciách vozidiel. Problém odpruženia sa dostal do popredia inžinierskeho procesu návrhu nástrojov. Stupeň odpruženia, ktorý sa vyskytuje pri materiáloch najnovšej generácie, je taký vysoký a materiály také silné, že nie je možné „opraviť“ odpruženie v prototype, je nevyhnutné kompenzovať odpruženie ako súčasť návrhu lisovacieho nástroja.

Charakteristika ultra vysoko pevnej ocele

Vysoká medza klzu

Zlá tvárniteľnosť

Značná miera odpruženia

PAM-STAMP zaznamenala v posledných rokoch niekoľko vylepšení, aby pomohla inžinierom zvládnuť odpruženie:

Modul automatickej kompenzácie nástroja

Materiálový model Yoshida-Uemori je veľmi vhodný pre simulácie odpruženia vysokopevných ocelí

Presné formulácie kontaktov

Detekcia straty stability

Detekcia stlačenia

Element s napätím cez celú šírku pre simuláciu efektov stlačenia a žehlenia materiálu

Zvyšovanie produktivity inžinierov – Čo je k dispozícii a ako to funguje:

- Kontrola topológie, čistenie a oprava

- Odhad nákladov na materiál

- Návrh ďalšej generácie činnej plochy nástroja založenej na B-spline geometrii

- Rýchle spojenie so simuláciou

- Presné numerické metódy

- Geometrické brzdné drážky

- Odpruženie – model kinematického spevnenia

- Žehlenie

- Režim trojnásobnej rýchlosti pre úchvatné krátke simulačné časy

- Presná predpoveď vrások včítane preloženín – žiadne numerické sploštenie

- Optimalizácia prístrihu a strižnej hrany

- Odpruženie vysokopevných ocelí

- (Viacoperačná) kompenzácia

- Virtuálny prototyp celého reťazca lisovania

- Kozmetické chyby

- Prispôsobenie

- Vysokokvalitné výsledky bez kompromisov v nákladoch a čase

- Hot Forming , End-to-End Virtuálne Prototypovanie

- Prepojenie s výrobným inžinierstvom a montážou prototypov

- Virtuálna realita

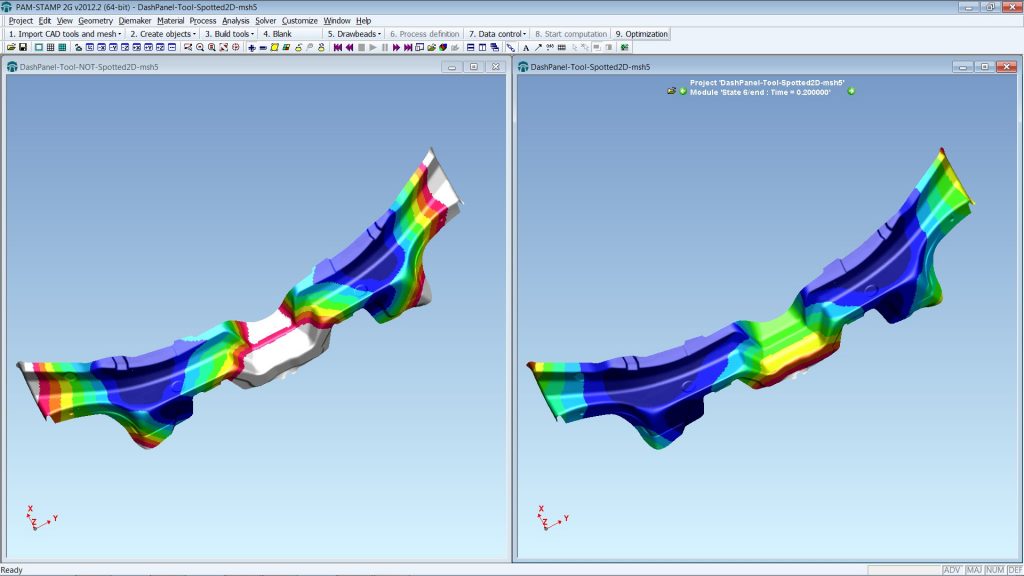

(Viacoperačná) kompenzácia

Kompenzácia (viacoperačného) nástroja s PAM-STAMP

Predpokladom úspešnej kompenzácie, rovnako ako aj pre hodnotenie kozmetických defektov je presné modelovanie a správny proces pre lisovnicu.

Pred kompenzáciou

Po kompenzácii

Diel s odpružením 20 mm – ako príklad – by sa nemal kompenzovať. Kompenzáciu je možné uplatniť na operáciu ťahania, alebo na postupové operácie pomocou rôznych stratégií.

Kompenzačné schémy, ktoré sú k dispozícii v PAM-STAMP

Arcelor a Renault validovali metódu kompenzácie odpruženia na niekoľkých súčiastok

Priečny nosník strechy, HE450M (FB600), hrúbka 1,8 mm, majetok firmy Renault

Výstuha B-stĺpika, oceľ kvality: TRIP 800, hrúbka 1.2 mm

Atlas Tool, Inc. pomocou softvéru PAM-STAMP vyvíja proces dôkladnej kompenzácie spätného odpruženia

Stiahnite si celý Úspech zákazníka (v angličtine)

„Pokročilé vysokopevné ocele a čiastočne aj dvojfázové ocele sú čím ďalej tým viac využívané dodávateľmi dielov s cieľom zvýšiť bezpečnosť pri súčasnom znižovaní hmotnosti a nákladov. Použitie vyspelého simulačného nástroja umožňuje nám prekonať výzvy tvárniteľnosti vyvolené týmito materiálmi a splniť očakávania našich zákazníkov v čo najkratšom čase. Naše skúsenosti spolu s PAM-STAMP znamenajú výraznú konkurenčnú výhodu.“

Mark R. Schmidt, prezident spoločnosti Atlas Tool

Zvyšovanie produktivity inžinierov – Čo je k dispozícii a ako to funguje:

- Kontrola topológie, čistenie a oprava

- Odhad nákladov na materiál

- Návrh ďalšej generácie činnej plochy nástroja založenej na B-spline geometrii

- Rýchle spojenie so simuláciou

- Presné numerické metódy

- Geometrické brzdné drážky

- Odpruženie – model kinematického spevnenia

- Žehlenie

- Režim trojnásobnej rýchlosti pre úchvatné krátke simulačné časy

- Presná predpoveď vrások včítane preloženín – žiadne numerické sploštenie

- Optimalizácia prístrihu a strižnej hrany

- Odpruženie vysokopevných ocelí

- (Viacoperačná) kompenzácia

- Virtuálny prototyp celého reťazca lisovania

- Kozmetické chyby

- Prispôsobenie

- Vysokokvalitné výsledky bez kompromisov v nákladoch a čase

- Hot Forming , End-to-End Virtuálne Prototypovanie

- Prepojenie s výrobným inžinierstvom a montážou prototypov

- Virtuálna realita

Virtuálny prototyp celého reťazca lisovania

Virtuálny prototyp celého reťazca lisovania v PAM-STAMP

Ešte na začiatku využívania simulácií cieľom bolo simulovať postup lisovania s cieľom predísť prasklinám a zvráskaniu materiálu. Simulačné techniky sa posunuli až po odpruženie a jeho kompenzáciu. Pomocou PAM-STAMP je možné pripraviť úplný virtuálny model celého reťazca plošného tvárnenia včítane:

Tvárnenia a odpruženia

Kalibrovania a odpruženie

Ohýbania a odpruženie

Valčekového zakružovania a odpruženie

To umožňuje inžinierom mať plnú kontrolu nad celým procesom lisovania, ktoré zabezpečuje vyššiu kvalitu a žiadne „prekvapenia“ počas prípravy skutočného prototypu.

Majetok firmy Hyundai

AETHRA Automotive Systems pomocou PAM-STAMP skúma kritické vplyvy na rozsiahlych karosárskych dieloch automobilov.Precízny inžiniering využívajúci simulačný systém plošného tvárnenia PAM-STAMP znižuje zavádzacie náklady postupového nástroja o 80%.

DStiahnite si celý Úspešný príbeh

„Počítačové simulácie znížili dobu a náklady potrebné na návrh vyhovujúceho procesu tvárnenia založenej na skladových zásobách, a to z pôvodných $18.000 na súčasných $3.600“, hovorí Rick Barnard, generálny riaditeľ spoločnosti Precise Engineering.“

„Kľúčom k úsporám bolo použitie PAM-STAMP na rýchlu a lacnú simuláciu vlastností širokého spektra navrhovaných nástrojov. Vytvorením virtuálneho postupového nástroja sme presunuli dokončovaciu fázu z dielne do vývojovej kancelárie, kde je to možné stihnúť skôr a bez závislosti na lisoch. Určili sme proces, vyvinuli počiatočný prístrih, presne sme určili priebeh tečenia materiálu počas prvej ťahovej operácii, vyhodnotili vplyv odpruženia na výsledné tolerancie, a monitorovali sme mieru stenčenia bez toho, aby sme začali s výrobou nástroja.“

Zvyšovanie produktivity inžinierov – Čo je k dispozícii a ako to funguje:

- Kontrola topológie, čistenie a oprava

- Odhad nákladov na materiál

- Návrh ďalšej generácie činnej plochy nástroja založenej na B-spline geometrii

- Rýchle spojenie so simuláciou

- Presné numerické metódy

- Geometrické brzdné drážky

- Odpruženie – model kinematického spevnenia

- Žehlenie

- Režim trojnásobnej rýchlosti pre úchvatné krátke simulačné časy

- Presná predpoveď vrások včítane preloženín – žiadne numerické sploštenie

- Optimalizácia prístrihu a strižnej hrany

- Odpruženie vysokopevných ocelí

- (Viacoperačná) kompenzácia

- Virtuálny prototyp celého reťazca lisovania

- Kozmetické chyby

- Prispôsobenie

- Vysokokvalitné výsledky bez kompromisov v nákladoch a čase

- Hot Forming , End-to-End Virtuálne Prototypovanie

- Prepojenie s výrobným inžinierstvom a montážou prototypov

- Virtuálna realita

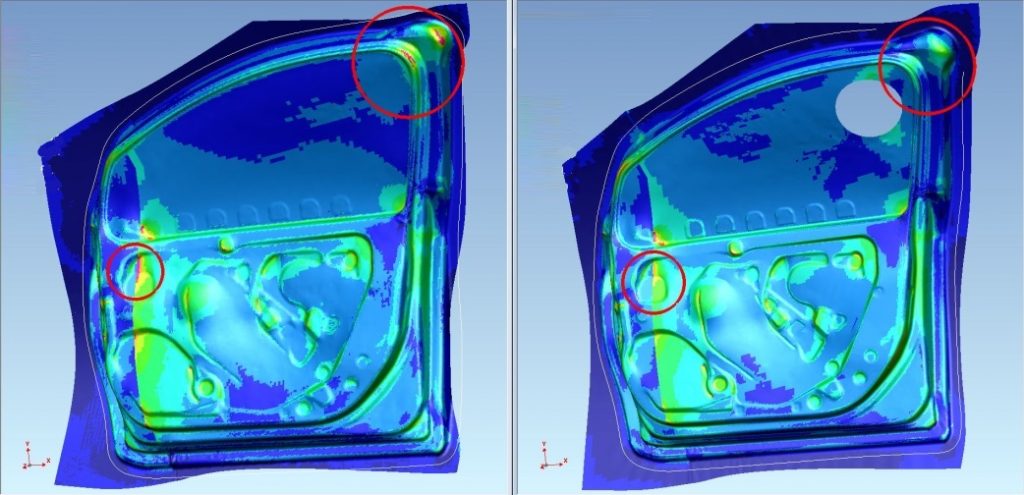

Kozmetické chyby

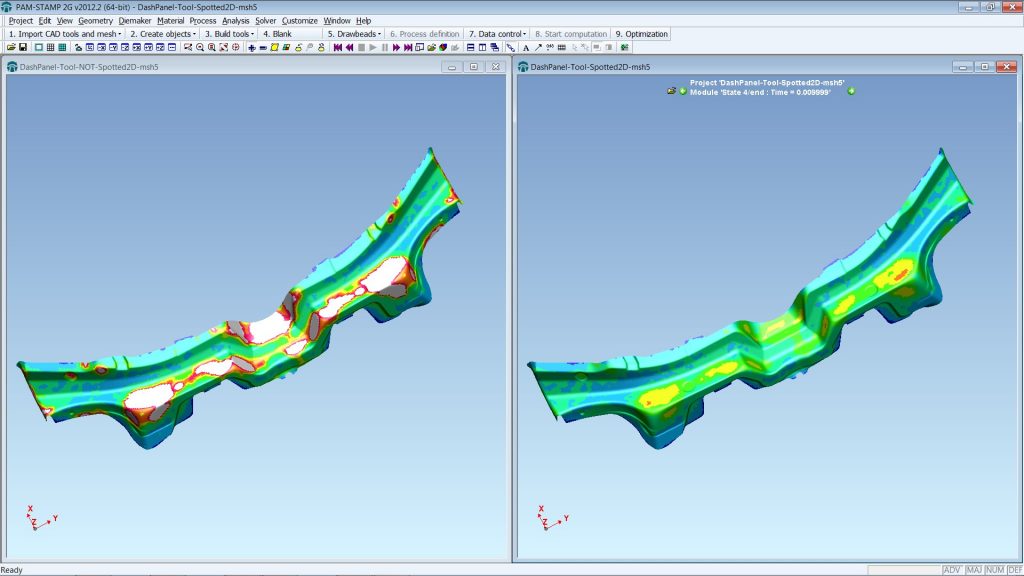

Predpovedanie kozmetických chýb

Predpoveď kozmetických vád pomocou PAM-STAMP

Vyskytovanie kozmetických chýb je úzko prepojené s javom odpruženia. Detekcia takýchto malých chýb je preto možná výlučne pomocou veľmi presnej simulácie, ktorú je možné vykonať pomocou softvéru PAM-STAMP. Softvér je vybavený novou funkciou detekcie hraníc kozmetických vád založenom na princípe porovnávania kameňom alebo snímačov na detekciu a kvantifikáciu porúch. Pomocou týchto kontúrov užívateľ môže jednoducho lokalizovať chybné miesta identickým spôsobom, ako sa to robí v dielni, a zmerať hĺbku aj veľkosť poruchy.

Predpovedanie kozmetických chýb

AETHRA Automotive Systems pomocou PAM-STAMP skúma kritické vplyvy na rozsiahlych karosárskych dieloch automobilov.

Stiahnite si celý Úspešný príbeh

„AETHRA Automotive Systems, s pomocou ESI South America v Brazílii, výrazným spôsobom zlepšili výsledky pri predpovedaní a pri dosiahnutých výsledkoch kozmetických chýb externých panelov použitím PAM-STAMP. V súčasnosti, aby sme vyhoveli požiadavkám zákazníkov, môžeme testovať niekoľko variánt priamo v procese vývoja, lebo máme istotu, že výsledky simulácií sa zhodujú s praktickými výsledkami.“

Micheletti Viana, strojný inžinier – odborník na tvárnenie

Wellington Caetano Soares, strojný inžinier – odborník na tvárnenie

Arlem Picinin Campos, manažér simulácií

Typické problémy v externých paneloch možno predvídať pomocou simulácie

Zvyšovanie produktivity inžinierov – Čo je k dispozícii a ako to funguje:

- Kontrola topológie, čistenie a oprava

- Odhad nákladov na materiál

- Návrh ďalšej generácie činnej plochy nástroja založenej na B-spline geometrii

- Rýchle spojenie so simuláciou

- Presné numerické metódy

- Geometrické brzdné drážky

- Odpruženie – model kinematického spevnenia

- Žehlenie

- Režim trojnásobnej rýchlosti pre úchvatné krátke simulačné časy

- Presná predpoveď vrások včítane preloženín – žiadne numerické sploštenie

- Optimalizácia prístrihu a strižnej hrany

- Odpruženie vysokopevných ocelí

- (Viacoperačná) kompenzácia

- Virtuálny prototyp celého reťazca lisovania

- Kozmetické chyby

- Prispôsobenie

- Vysokokvalitné výsledky bez kompromisov v nákladoch a čase

- Hot Forming , End-to-End Virtuálne Prototypovanie

- Prepojenie s výrobným inžinierstvom a montážou prototypov

- Virtuálna realita

Prispôsobenie

Je možné prispôsobiť PAM-STAMP pomocou špecializovaných panelov nástrojov a procesných makier. To vám umožní zjednodušiť a automatizovať proces lisovania.

Prispôsobenie panela nástrojov na nastavenie procesov s jednoduchými a dvojčinnými procesmi

Makrá procesov umožňujú prispôsobenie akejkoľvek operácie lisovania alebo kompletného procesu takým spôsobom, že používatelia musia vyplniť iba skutočné procesné údaje, aby dokončili nastavenie simulácie procesu. V dôsledku toho nie sú potrebné žiadne znalosti metódy konečných prvkov ani numerických metód na nastavenie a spustenie simulácie procesov.

Prispôsobenie panela nástrojov na nastavenie procesov s jednoduchými a dvojčinnými procesmi

Prispôsobiteľné klávesové skratky umožňujú kontrolu údajov alebo následné vyhodnotenie údajov jedným kliknutím.

Prispôsobenie panela nástrojov na nastavenie procesov s jednoduchými a dvojčinnými procesmi

Môžete tiež pridať externé programy na riadenie napríklad úloh riešiča alebo naplánovania úloh.

Môžete tiež pridať externé programy na riadenie napríklad úloh riešiča alebo naplánovania úloh.

Prispôsobenie panela nástrojov na nastavenie procesov s jednoduchými a dvojčinnými procesmi

Naplánovania úloh

Je dokonca možné presunúť PAM-STAMP na pozadie úplne prispôsobených procesov v prostredí Visual Environment.

Integrácia PAM-STAMP do procesného prostredia navrhnutého pre letecký priemysel

Zvyšovanie produktivity inžinierov – Čo je k dispozícii a ako to funguje:

- Kontrola topológie, čistenie a oprava

- Odhad nákladov na materiál

- Návrh ďalšej generácie činnej plochy nástroja založenej na B-spline geometrii

- Rýchle spojenie so simuláciou

- Presné numerické metódy

- Geometrické brzdné drážky

- Odpruženie – model kinematického spevnenia

- Žehlenie

- Režim trojnásobnej rýchlosti pre úchvatné krátke simulačné časy

- Presná predpoveď vrások včítane preloženín – žiadne numerické sploštenie

- Optimalizácia prístrihu a strižnej hrany

- Odpruženie vysokopevných ocelí

- (Viacoperačná) kompenzácia

- Virtuálny prototyp celého reťazca lisovania

- Kozmetické chyby

- Prispôsobenie

- Vysokokvalitné výsledky bez kompromisov v nákladoch a čase

- Hot Forming , End-to-End Virtuálne Prototypovanie

- Prepojenie s výrobným inžinierstvom a montážou prototypov

- Virtuálna realita

Vysokokvalitné výsledky bez kompromisov v nákladoch a čase

Vysokokvalitné výsledky bez kompromisov v nákladoch a čase

V

dôsledku všetkého nového vývoja je teraz možné vylúčiť

kompromisy medzi dobou simulácie a kvalitou výsledku, a teraz je

možné realizovať realistické virtuálne prototypovanie.

Bočný panel vozidla Mitsubishi Outlander

Nástroje na navrhovanie čelných plôch nástrojov od spoločnosti ESI poskytujú vysoko kvalitné čelné plochy založené na geometrii B-Spline, ktoré predstavujú presný popis kontaktných plôch. Automatický prenos údajov do PAM-STAMP a nastavenie simulácie ťahania minimalizujú pracovný čas. Iterácie na geometrii dielca, čele nástroja, pridržiavačoch, brzdných drážkach a akýchkoľvek ďalších parametroch súvisiacich s procesom sú dokončené v krátkom čase. Dnes riešič PAM-STAMP pracuje vždy s presným kontaktom pri operáciách ťahania, bez kompromisov v číselných nastaveniach, a ak je to potrebné, s geometrickými brzdnými drážkami a akýmkoľvek pokročilým materiálnym modelom s medznou plochou a spevnením. Nový režim trojnásobnej rýchlosti v spojení so štyrmi alebo ôsmimi paralelnými jadrovými procesmi poskytuje výsledky simulácie vo veľmi krátkej dobe odozvy, a to aj na lacných počítačoch. Simulačné časy sú na počítačoch s ôsmimi procesorovými jadrami, pevnými diskami typu SSD a novším procesorom úžasne krátke. Zrýchlenie s osemjadrovou konfiguráciou a režimom trojnásobnej rýchlosti môže byť až 20 násobné oproti konfigurácii s jedným procesorovým jadrom bez možnosti trojnásobnej rýchlosti. To umožňuje konštantne vysokú kvalitu výsledkov od skorej uskutočniteľnosti po špičkovú tvárniteľnosť a následne minimalizáciu celkových nákladov konštruovania.

Zvyšovanie produktivity inžinierov – Čo je k dispozícii a ako to funguje:

- Kontrola topológie, čistenie a oprava

- Odhad nákladov na materiál

- Návrh ďalšej generácie činnej plochy nástroja založenej na B-spline geometrii

- Rýchle spojenie so simuláciou

- Presné numerické metódy

- Geometrické brzdné drážky

- Odpruženie – model kinematického spevnenia

- Žehlenie

- Režim trojnásobnej rýchlosti pre úchvatné krátke simulačné časy

- Presná predpoveď vrások včítane preloženín – žiadne numerické sploštenie

- Optimalizácia prístrihu a strižnej hrany

- Odpruženie vysokopevných ocelí

- (Viacoperačná) kompenzácia

- Virtuálny prototyp celého reťazca lisovania

- Kozmetické chyby

- Prispôsobenie

- Vysokokvalitné výsledky bez kompromisov v nákladoch a čase

- Hot Forming , End-to-End Virtuálne Prototypovanie

- Prepojenie s výrobným inžinierstvom a montážou prototypov

- Virtuálna realita

Hot Forming , End-to-End Virtuálne Prototypovanie

Hotforming – od požiadaviek zákazníka až po virtuálnu realitu

Tvárnenie za tepla rýchlo rastie a je fascinujúcou výrobnou technikou, kde sa dobrá tvárnosť teplého polotovaru kombinuje s mimoriadnou pevnosťou finálneho výrobku v dôsledku kalenia v nástrojoch. Žiadny tradične dostupný materiál, ktorý je možné tvarovať, sa nepribližuje pevnosti ocele tvarovanej za tepla. To z neho robí prirodzenú voľbu pre diely, ktoré sú relevantné z hľadiska bezpečnosti vozidla. Dnes všetci hlavní výrobcovia OEM pracujú s hotformingom tvarovanými dielmi v automobiloch pre pohlcovanie nárazovej energie. Vďaka tomu je možné stavať aj malé vozidlá s vynikajúcim nárazovými vlastnosťami – umožňuje tradične slabším vozidlám skupiny A získať 5 hviezdičiek v nárazových testoch EURO-NCAP (napr. Fiat 500).

To znamená, že sústrediť sa iba na tvárniteľnosť dielca počas lisovania nemá zmysel. Je potrebné mať na pamäti celý reťazec – a to už od počiatočnej fázy návrhu. Na dosiahnutie správneho fungovania konečnej súčiastky je kľúčové dosiahnuť požadovanú odolnosť voči nárazom. To znamená, že inžinier zodpovedný za bezpečnosť sa musí spoliehať na oddelenie lisovania pri výrobe dielov so správnymi vlastnosťami .

Samotný hotforming je výrobná technika, pri ktorej spolu hrajú rôzne polia, aby fungovali alebo nie. Oddelenie tvárnenia si musí vybudovať vedomosti aj v oblasti metalurgie, prenosu tepla, chladenia a dynamiky tekutín – v oblastiach, do ktorých sa bežne zapájajú niekoľko odborníkov.

Aby sme to zhrnuli, s týmto novým procesom je špecialista na lisovanie náhle konfrontovaný s niekoľkými novými oblasťami, v ktorých musí mať vysokú úroveň vedomostí, aby mohol tento proces napraviť.

Dokonca aj pre najtalentovanejších inžinierov bude náročné, aby sa stali odborníkmi vo všetkých týchto oblastiach. Toto je typická oblasť, v ktorej môže virtuálna výroba zohrávať dôležitú úlohu pri spúšťaní nových procesov. Výroba dielov so všetkými jej rôznymi aspektmi sa môže testovať prakticky už pred začatím drahého procesu hotformingu. Virtuálne sa dá otestovať aj výkon dielcov pri predpísaných nárazových testoch. Je to opäť krok smerom k end-to-end virtuálnej výrobe – aj keď stále pretrváva výzva na simuláciu všetkých rôznych aspektov.

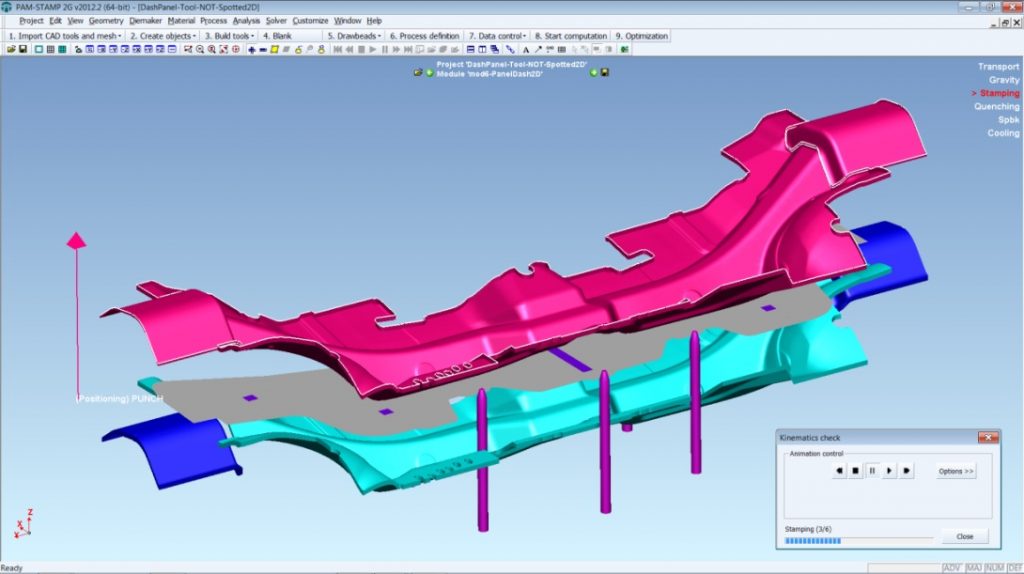

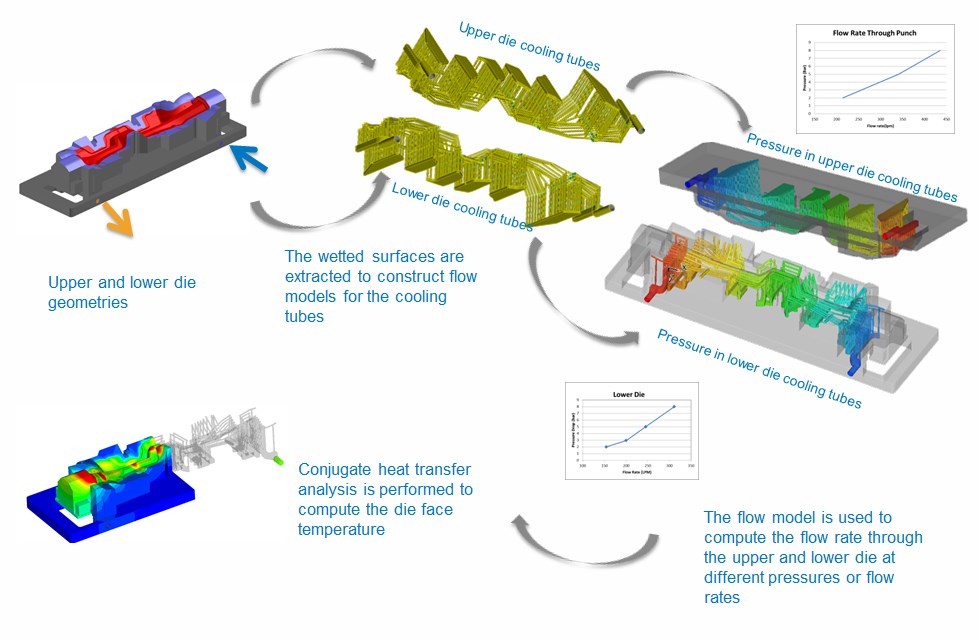

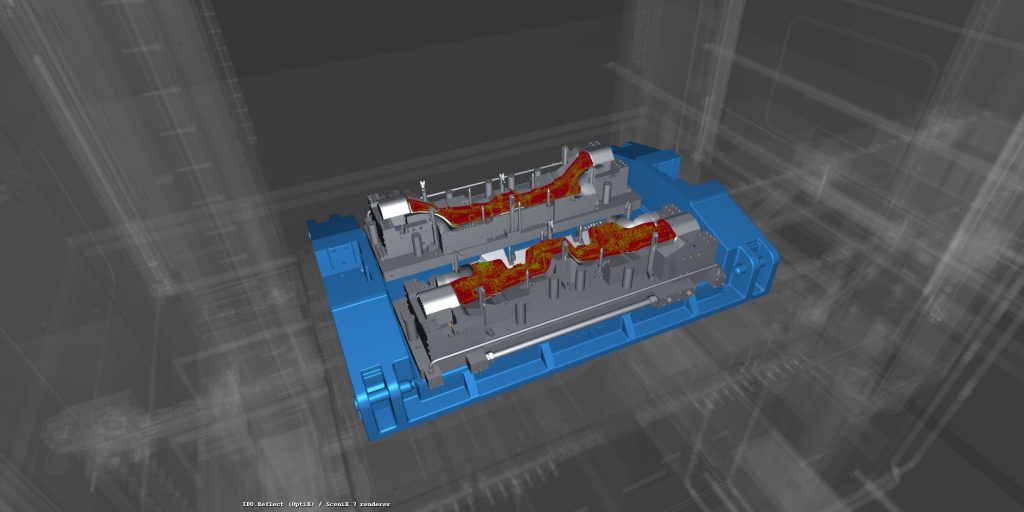

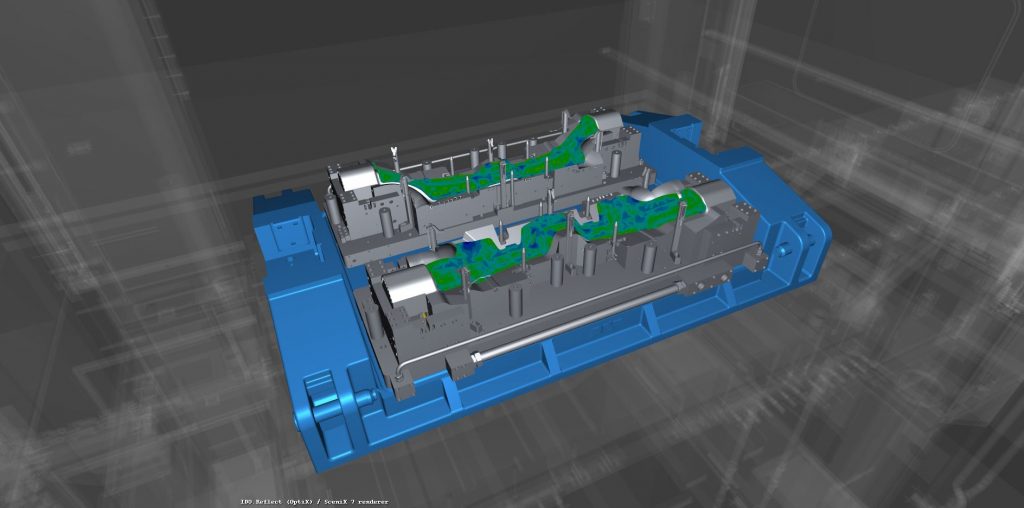

V súčasnosti je k dispozícii kompletný hodnotový reťazec, ktorý umožňuje analyzovať kompletný proces kalenia od počiatočných nákladov na súčiastku po deformácie po kalení, analýze chladiacich kanálov a kontrole pomocou virtuálnej reality.

Odhad nákladov na materiál

Prístrih prístrojovej dosky a jeho umiestnenie na pás plechu – Majetok firmy AP&T

Kontrola topológie, čistenie a opravy

Spodná časť nástroja prístrojovej dosky – Majetok firmy AP&T

Návrh aktívnych plôch nástroja

Návrh činných plôch nástroja prístrojovej dosky – Majetok firmy AP&T

Simulácia realizovateľnosti tvárnenia

Presúvanie – lisovanie

Eliminácia prasklín a vrások

Iterácie návrhu činných plôch nástroja, kým nie je v poriadku

Proces hotformingu prístrojovej dosky v 6 krokoch – Majetok firmy AP&T

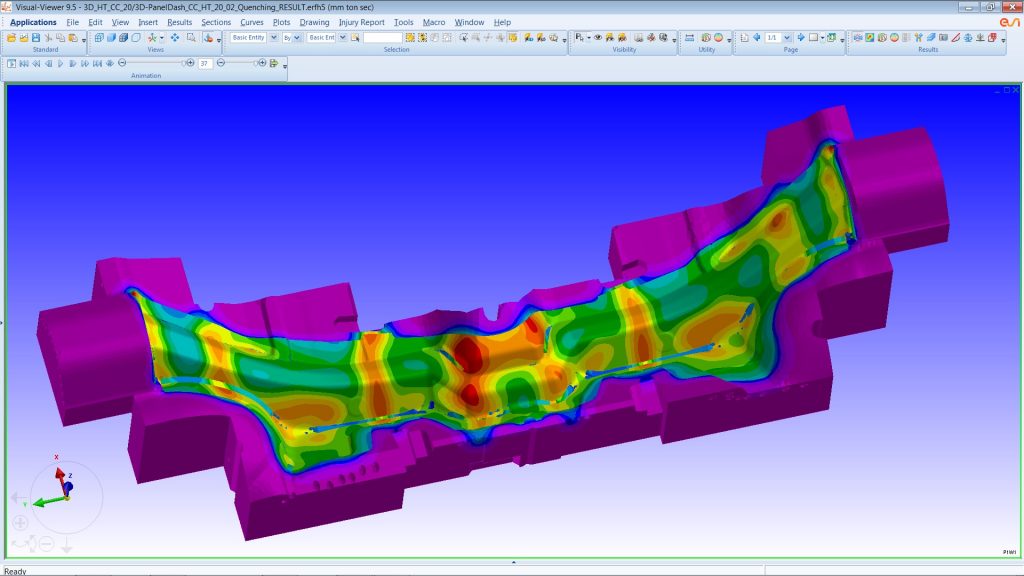

Rozšírená simulácia tvárnenia

Presúvanie – lisovanie – kalenie

Pozicovanie čelnej plochy nástroja

Teplotné pole na konci kalenia nad dovolenou úrovňou v prípade nenapozicovaného nástroja (vľavo) a všetky teplotné úrovne pod úrovňou povolených maximálnych teplôt (vpravo) napozicovaného nástroja – Majetok firmy AP&T

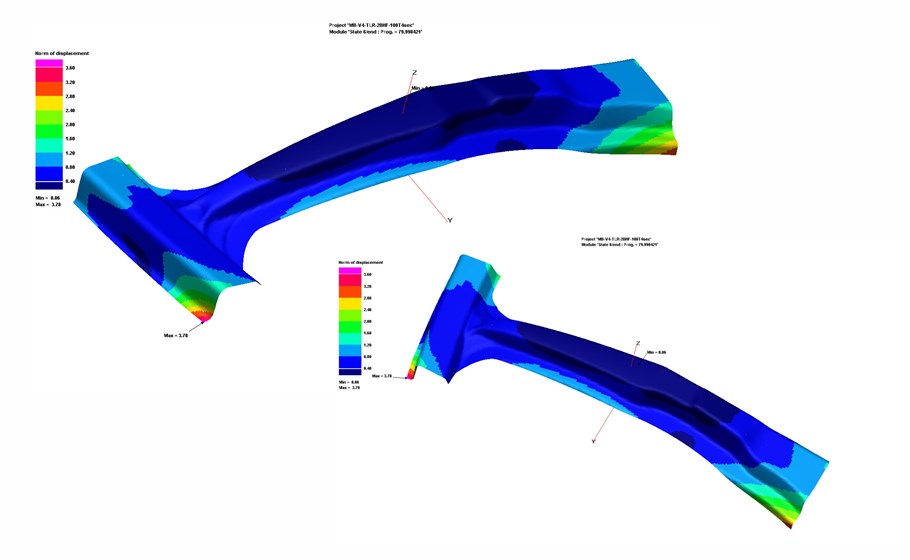

Rozšírená simulácia tvárnenia

Presúvanie – lisovanie – kalenie – odpruženie – chladenie na vzduchu

Napozicovaná čelná plocha nástroja – realistický prenos tepla v nástroji ako je to vo výrobe

Presné stanovenie teploty súčiastky a podielov fáz, po jeho vybratí z nástroja

Deformácia súčiastky – Odchýlka dielu od nominálneho tvaru silne závisí od maximálnej teploty po kalení

Deformácia spôsobené ochladením na vzduchu po kalení v nenapozicovanej nástroji (vľavo) a v napozicovanej nástroji (vpravo) – Majetok firmy AP&T

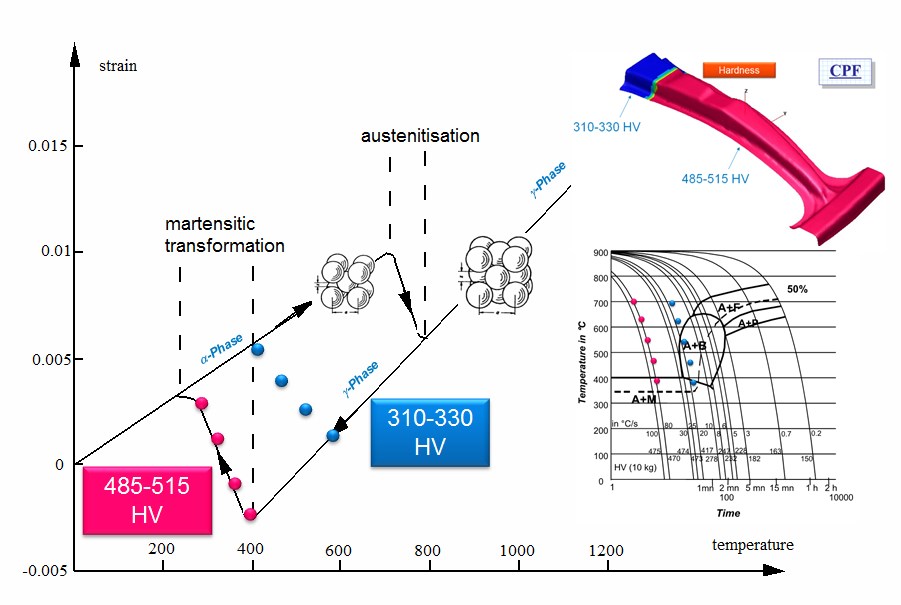

Čiastočne zakalený a viackusový prístrih

Je tiež možné spravovať čiastočne zakalené a z viac kusov pozostávajúce prístrihy. Takto vyzerajú typické rýchlosti ochladzovania čiastočne zakalenej súčiastky, ktorá sa zobrazuje vo výsledku testu dilatometra. Na osi x je znázornená teplota, na osi y skutočný objem vzhľadom k počiatočnému bodu, ako funkcia teploty a fázových transformácií.

Typické rýchlosti ochladzovania čiastočne zakalenej súčiastky v dilatometrickom diagrame

Toto je výsledná deformácia spôsobená ochladzovaním na vzduchu. Vytvára sa po vybratí súčiastky z formy v dôsledku podobného účinku aké charakterizuje bimetaly.

Deformácia čiastočne zakalenej súčiastky spôsobená ochladzovaním na vzduchu

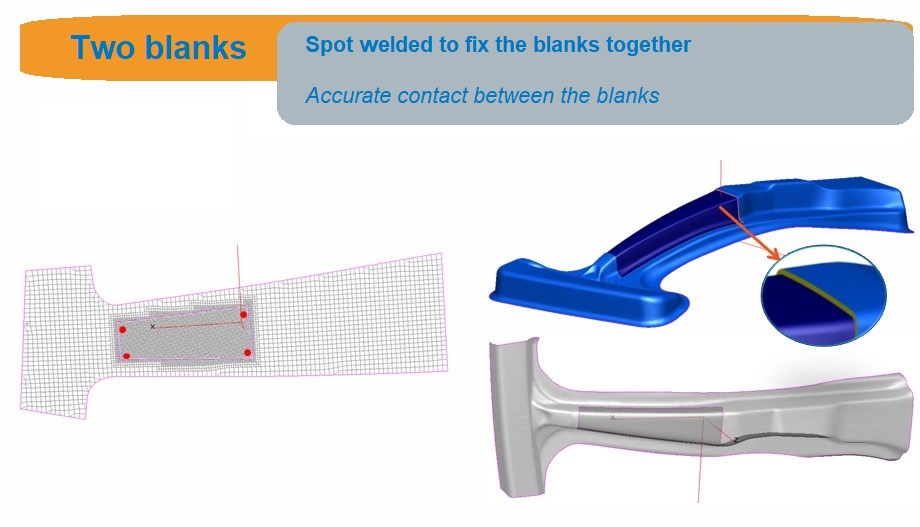

Tiež je možné kombinovať všetky tieto modelovacie techniky s konfiguráciou s viackusovým prístrihom.

Nastavenie modelu s prístrihom z viacerých kusov

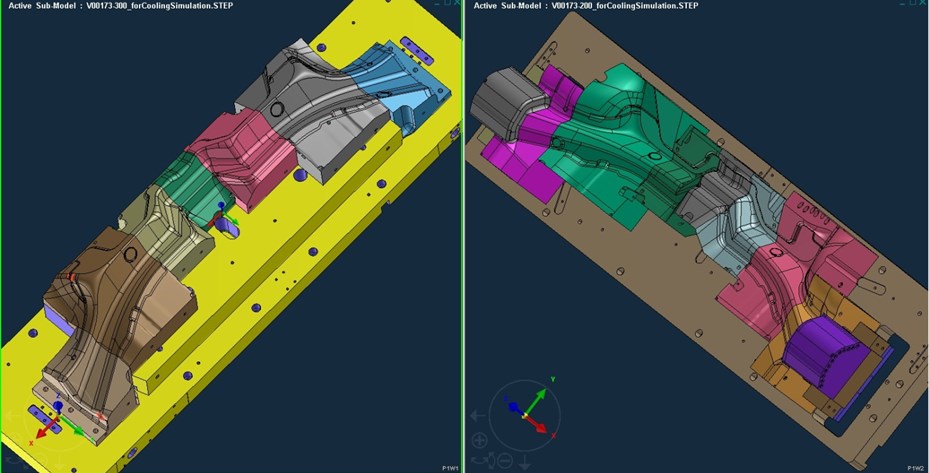

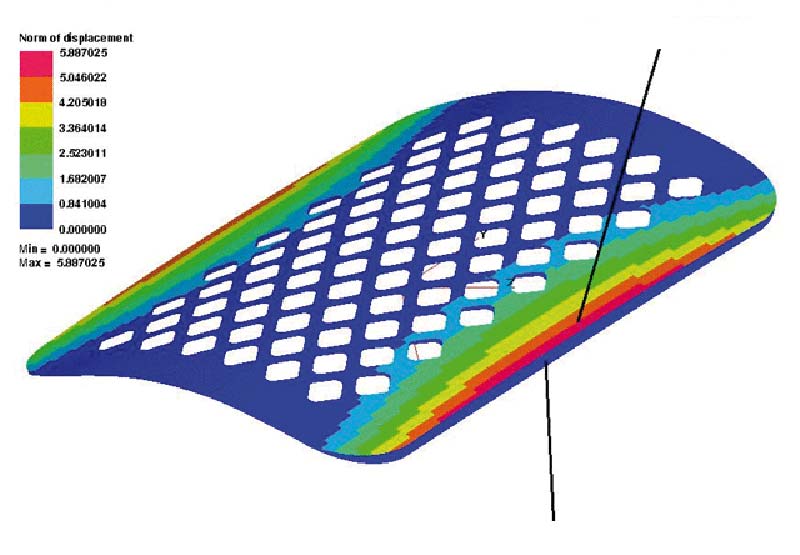

Hotforming – schopnosť ochladzovania formy

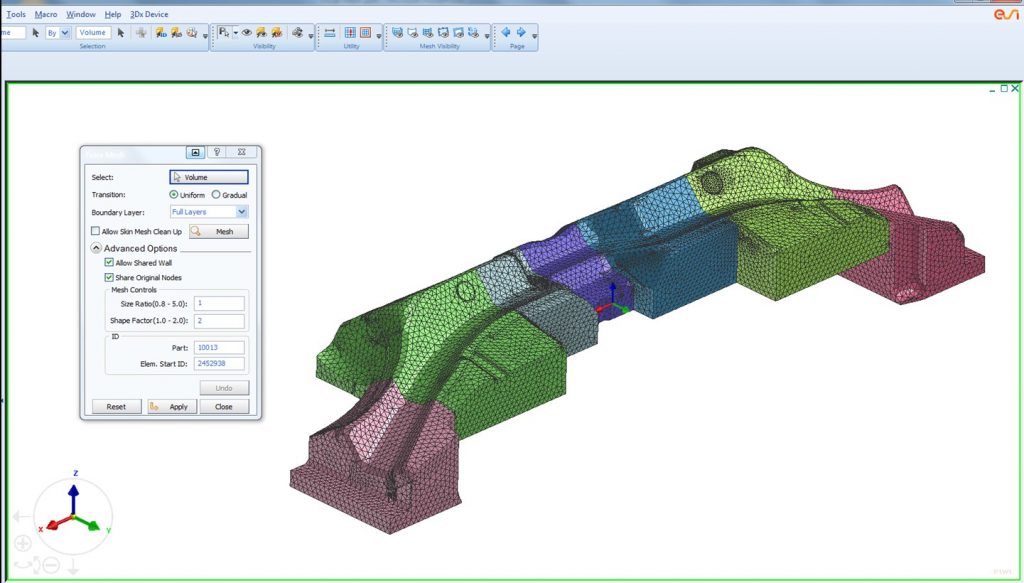

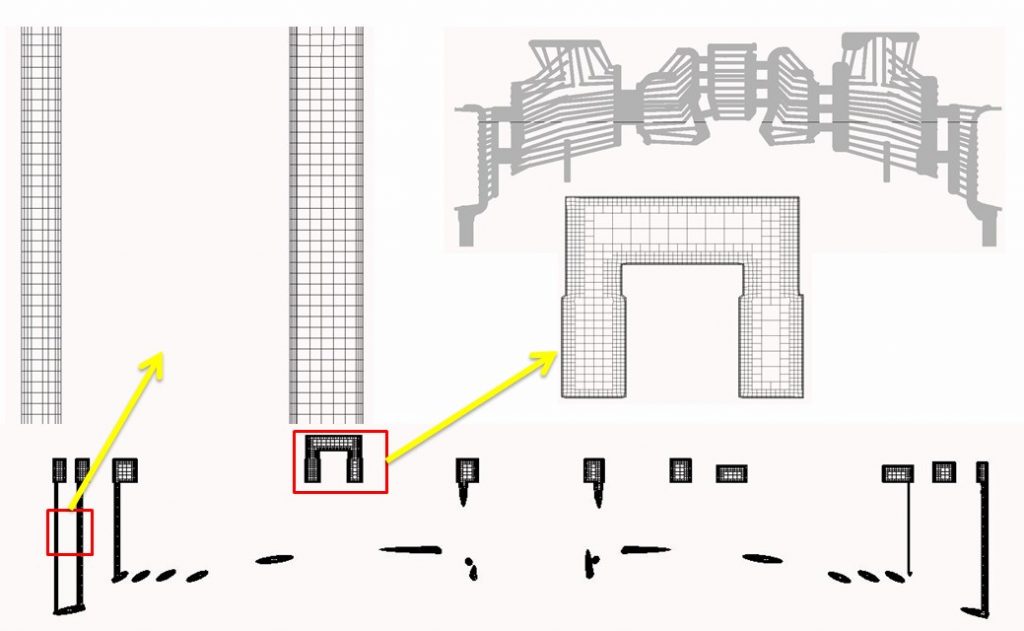

Analýza chladiaceho kanála sa vykonáva pomocou modelu prenosu tepla – berúc do úvahy skutočné teploty prístrihu zo simulácie tvárnenia. Mapy prenosu tepla vychádzajú z analýzy CFD, pozrite nasledujúcu kapitolu. K dispozícii je špeciálny nástroj na zostavenie CAD modelu a zosieťovanie komplexného 3D nástroja v krátkom čase.

Časť nástroja v CAD – Majetok firmy AP&T

Zosieťovanie nástroja prispôsobeného analýze prenosu tepla – Majetok firmy AP&T

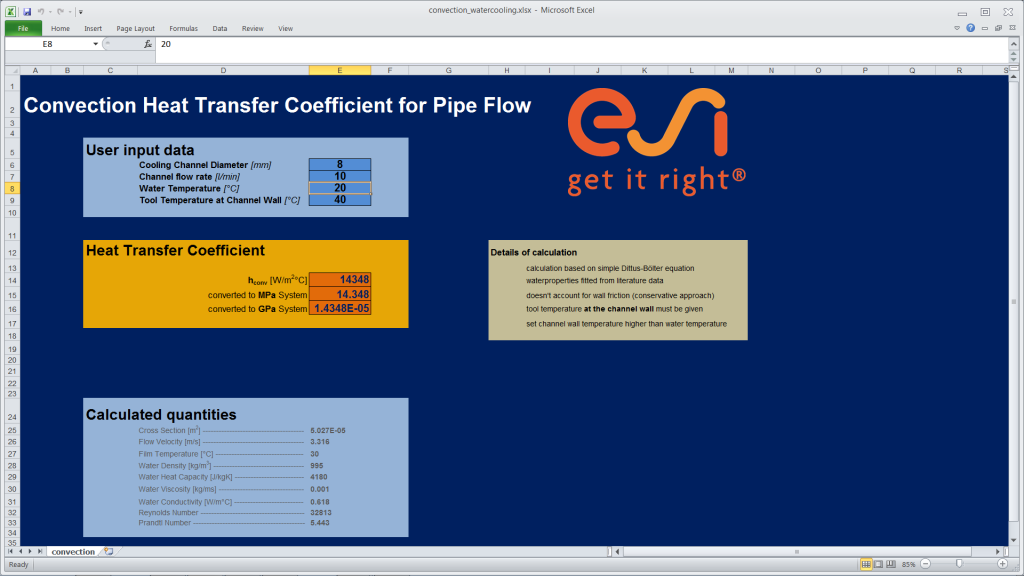

Koeficient prestupu tepla v chladiacich kanáloch sa v tejto fáze odhaduje na konštantnú hodnotu.

Odhad koeficientu prenosu tepla v chladiacich kanáloch

Teplota prístrihu a nástroja po niekoľkých zdvihoch – Majetok firmy AP&T

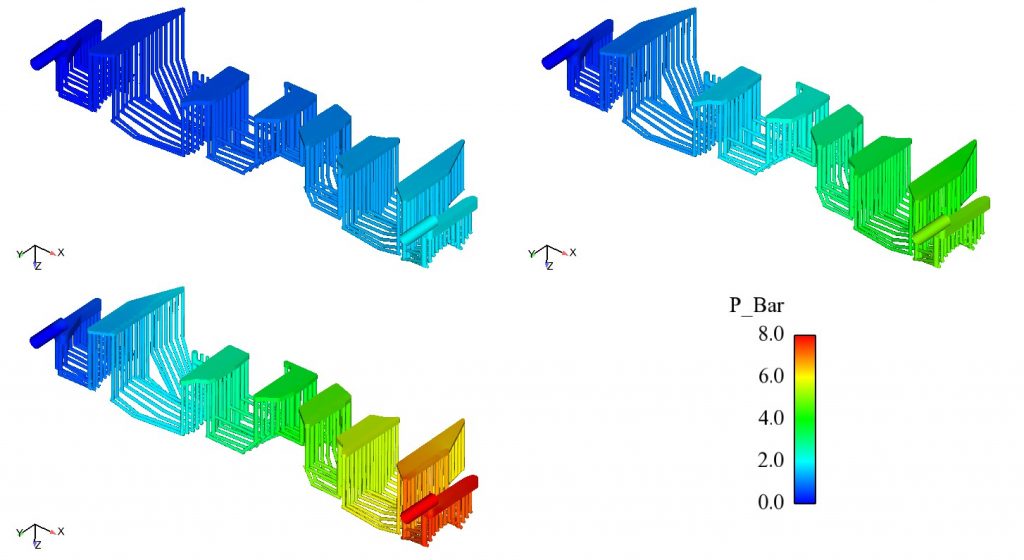

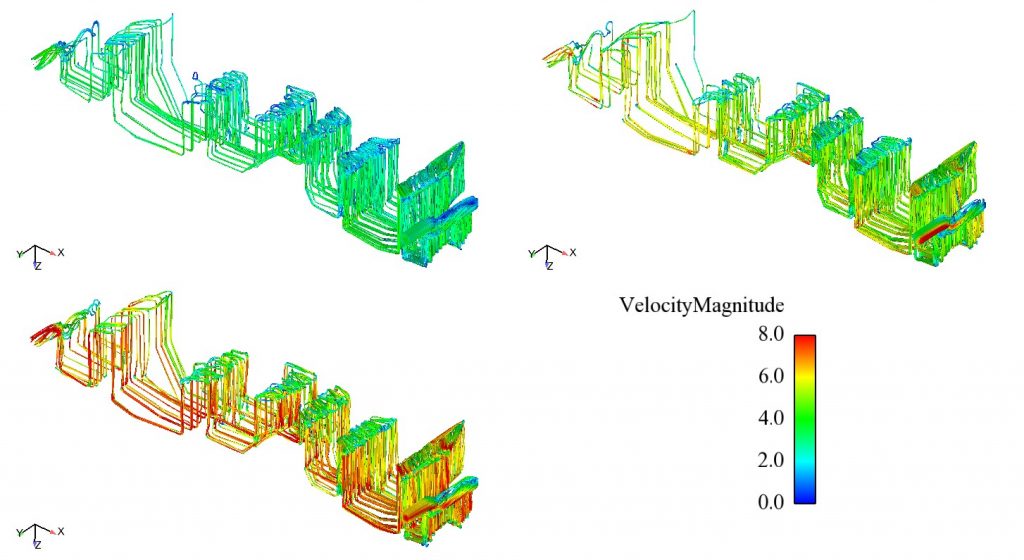

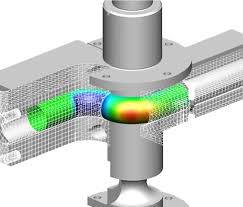

Návrh chladiacich kanálov – CFD

Tepelná analýza procesu lisovania technológiou hotformingu prístrihu zo zliatinového plechu aj experimenty naznačujú, že proces zmeny fázy austenitu na martenzit riadením teploty zahrievania a chladenia plechu je základom tvárnenia za tepla. Len vtedy, keď rýchlosť chladenia dosiahne kritickú rýchlosť chladenia alebo ju prekročí, môže byť austenit priamo transformovaný na martenzit. Kritická rýchlosť ochladzovania plechu súvisí s prvkami kritického prietoku vody, konštrukciou systému chladenia matrice, chladiacim médiom, množstvom kvapaliny pretekajúcim cez nástroj a podobne. Za predpokladu, že sú definované prvky štruktúry nástroja, chladiaceho systému, chladiaceho média a podobne, je kritická rýchlosť chladenia konštantnou hodnotou. Výsledkom je, že regulovaním kritického prietoku vody je možné zaručiť prechodný proces hotformingu aj požiadavky hotformingu za súčasného prekonania nadmerného odrazu, praskania, zvýšenia tvárniacej sily, ľahkého opotrebenia nástroja a podobne v procese hotformingu.

ACE+ CFD solver is used to compute the coolant flow rate through the upper and lower die cooling tubes. Fig. 21 shows the pressure distribution in the upper die cooling tube at 2, 5, and 8 bars. The CFD analysis also predicts the heat transfer coefficient in the cooling tubes. The heat transfer coefficients, which are computed by ACE+, are mapped to PAM STAMP to compute the tool face temperature.

Generovanie máp prenosu tepla

Vstup a výstup

CFD sieť v prostredí VisCard

Pokles tlaku od vstupu po výstup – Majetok firmy AP&T

Mapy rýchlostí od vstupu po výstup – identifikácia inklúzií – Majetok firmy AP&T

Povrch a teplota nástroja, rýchlosť, tlak a celý prenos tepla v jednom modeli

Virtuálna realita

Virtuálna realita sa používa na preskúmanie kompletného návrhu hotformingových výrobných liniek. Je dokonca možné integrovať výsledky vypočítané pomocou simulácie tvárnenia plechu.

Virtuálna realita – horúca súčiastka v nástroji – Majetok firmy AP&T

Virtuálna realita –súčiastka po kalení – Majetok firmy AP&T

Zvyšovanie produktivity inžinierov – Čo je k dispozícii a ako to funguje:

- Kontrola topológie, čistenie a oprava

- Odhad nákladov na materiál

- Návrh ďalšej generácie činnej plochy nástroja založenej na B-spline geometrii

- Rýchle spojenie so simuláciou

- Presné numerické metódy

- Geometrické brzdné drážky

- Odpruženie – model kinematického spevnenia

- Žehlenie

- Režim trojnásobnej rýchlosti pre úchvatné krátke simulačné časy

- Presná predpoveď vrások včítane preloženín – žiadne numerické sploštenie

- Optimalizácia prístrihu a strižnej hrany

- Odpruženie vysokopevných ocelí

- (Viacoperačná) kompenzácia

- Virtuálny prototyp celého reťazca lisovania

- Kozmetické chyby

- Prispôsobenie

- Vysokokvalitné výsledky bez kompromisov v nákladoch a čase

- Hot Forming , End-to-End Virtuálne Prototypovanie

- Prepojenie s výrobným inžinierstvom a montážou prototypov

- Virtuálna realita

Prepojenie s výrobným inžinierstvom a montážou prototypov

V predchádzajúcej časti sme rozoberali výrobu komponentov vrátane fyziky materiálov. Pri výrobnom postupe v automobilovom priemysle sa komponenty potom zmontujú v karosárni. V tomto procese sa opäť upraví tvar, vlastnosti materiálu a tuhosť. Návrhári produktov a procesov môžu mať z týchto informácií úžitok iba vtedy, ak sú k dispozícii v správnom čase. Poskytovanie týchto informácií v správnom čase je cieľom Virtuálnej Karosárne. Z technického hľadiska deformácia spôsobená procesom montáže a súvisiace problémy montáže, ako sú skutočná poloha v priestore napätie-pretvorenie, tuhostné charakteristiky, zostatkové napätie a miera spevnenia majú byť dodané pre návrhárov produktov a procesov – v správnom čase.

Miesta počiatočnej penetrácie

Vypočítaná deformácia po vybratí z prípravku

Zvyškové napätia po montáži (bodové zvary): bez histórie tvárnenia

Zvyškové napätia po montáži (bodové zvary): s históriou tvárnenia

Proces virtuálnej montáže je opísaný ďalej a ilustrovaný pomocou niekoľkých míľnikov.

Štrukturálne diely z oceľového plechu sú vyrábané simuláciou lisovania,

Dielce sú umiestnené na prípravkoch,

Interferencie kontaktu sú rozpoznané medzi geometriami výliskov,

Upínacie nástroje sú zatvorené,

Kontakt a deformácia sa aktualizujú,

Efekty vodiacich kolíkov atď. sú zohľadnené,

Komponenty sú pospájané bodovými zvarmi,

Zohľadňujú sa účinky uzatvárania vôlí a tepelného zmršťovania,

Kontakt a deformácia sa aktualizujú,

Zostava je uvoľnená a vypočítajú sa konečné deformácie / zvyškové napätia / skutočný bod v priestore pretvorení a napätia a ktoré sú k dispozícii na akékoľvek virtuálne vyšetrovanie.

Výhody pre návrhárov produktov a procesov spočívajú v:

Odhaľovaní problémov s polohovaním,

študovaní účinkov vodiacich kolíkov, prípravkov, svoriek, zvarov, medzier medzi časťami,

nájdení problémov montáže a použití protiopatrení,

ušetrení nákladov na prototypovanie a nákladné práce sa aplikujú iba v prípade potreby,

Vylepšení vyhodnotenia virtuálneho výkonu v oblasti odolnosti a správania sa počas nárazov.

Validácia konceptu

Hodnotený prototyp – Majetok firmy Chrysler

Vynikajúca korelácia medzi vypočítanými a nameranými výsledkami – Majetok firmy Chrysler

Zvyšovanie produktivity inžinierov – Čo je k dispozícii a ako to funguje:

- Kontrola topológie, čistenie a oprava

- Odhad nákladov na materiál

- Návrh ďalšej generácie činnej plochy nástroja založenej na B-spline geometrii

- Rýchle spojenie so simuláciou

- Presné numerické metódy

- Geometrické brzdné drážky

- Odpruženie – model kinematického spevnenia

- Žehlenie

- Režim trojnásobnej rýchlosti pre úchvatné krátke simulačné časy

- Presná predpoveď vrások včítane preloženín – žiadne numerické sploštenie

- Optimalizácia prístrihu a strižnej hrany

- Odpruženie vysokopevných ocelí

- (Viacoperačná) kompenzácia

- Virtuálny prototyp celého reťazca lisovania

- Kozmetické chyby

- Prispôsobenie

- Vysokokvalitné výsledky bez kompromisov v nákladoch a čase

- Hot Forming , End-to-End Virtuálne Prototypovanie

- Prepojenie s výrobným inžinierstvom a montážou prototypov

- Virtuálna realita

Virtuálna realita

V súbežnom inžinierstve stále existuje pracovný tok, ale zohľadňujú sa iterácie. Hlavný rozdiel od konvenčného prístupu pri navrhovaní výrobkov spočíva v tom, že všetky odbory sa teraz podieľajú na počiatočných fázach navrhovania výrobkov; postupujú súbežne, takže iterácie vedú k menej zbytočnému úsiliu a straty času. Kľúčom k tomuto prístupu je dobre známy význam komunikácie medzi disciplínami aj v rámci nich. Výkonným a efektívnym nástrojom používaným v procese plánovania výroby a výkonnosti produktu je počítačová simulácia. Ďalším krokom vo výrobnom procese je výroba a testovanie prototypu, to znamená pôvodného funkčného modelu produktu.

Teraz je tento ďalší krok uskutočňovaný v procese virtuálneho plánovania výroby produktu, simuláciou fyziky materiálu pre každý výrobný krok a sprístupnenia tejto komplexnej technológie pre technikov a projektantov s automatizáciou procesov. Virtuálna realita od spoločnosti ESI GROUP je k dispozícii na posunutie procesu virtuálneho prototypovania na ďalšiu úroveň.

Virtuálna realita –súčiastka po kalení – Majetok firmy AP&T

Zvyšovanie produktivity inžinierov – Čo je k dispozícii a ako to funguje:

- Kontrola topológie, čistenie a oprava

- Odhad nákladov na materiál

- Návrh ďalšej generácie činnej plochy nástroja založenej na B-spline geometrii

- Rýchle spojenie so simuláciou

- Presné numerické metódy

- Geometrické brzdné drážky

- Odpruženie – model kinematického spevnenia

- Žehlenie

- Režim trojnásobnej rýchlosti pre úchvatné krátke simulačné časy

- Presná predpoveď vrások včítane preloženín – žiadne numerické sploštenie

- Optimalizácia prístrihu a strižnej hrany

- Odpruženie vysokopevných ocelí

- (Viacoperačná) kompenzácia

- Virtuálny prototyp celého reťazca lisovania

- Kozmetické chyby

- Prispôsobenie

- Vysokokvalitné výsledky bez kompromisov v nákladoch a čase

- Hot Forming , End-to-End Virtuálne Prototypovanie

- Prepojenie s výrobným inžinierstvom a montážou prototypov

- Virtuálna realita

Simulačné riešenia pre návrh nástrojov a analýzy uskutočniteľnosti / tvárniteľnosti plne integrované do CATIA V5

Produktové portfólio spoločnosti ESI Group pre tvárnenie kovových materiálov založenej na platforme CATIA V5 PLM pomáha nástrojárom vyvíjajúcich nástroje svojou výkonnou sadou inžinierskych nástrojov, ktoré riešia problémy konštruovania a výroby vďaka výkonného modelovania v prostredí PLM:

Do prostredia CATIA V5 integrovaný modul PAM-TFA slúži na Transparentnú analýzu tvárniteľnosti (Transparent Formability Analysis). Jedná sa o výkonný „inverzný“ riešič, ktoré ponúka predpovedanie realizovateľnosti dielu včítane prípravy kalkulácie dielu.

PAM-DIEMAKER for CATIA V5 je plne integrovaný pracovný nástroj v prostredí CATIA V5 (vrátane plynulého prepojenia na simuláciu) venovaný návrhu aktívnych plôch nástrojov. Vedie používateľa procesom navrhovania formy (otváranie, návrh pridržiavačov, návrh tela nástroja, vývoj strižnej krivky, …) s výkonnými funkciami zameranými na obchod, od počiatočných štúdií uskutočniteľnosti po úplnú konečnú validáciu.

Kľúčové vlastnosti:

Super rýchle navrhovanie nástrojov založené na geometrii B-spline

Softvér na navrhovanie nástrojov obsahuje dva režimy prevádzky: vývoj produktu (realizovateľnosť) alebo nástroja

Pracujete v CATII s databázou CATIA

Môžete použiť funkcie PAM-DIEMAKER alebo natívne funkcie CATIA

Už nie je potrebné zdržať sa, keď potrebujete upraviť geometriu dielca

Rýchla a robustná výmena dielcov

Priame spojenie s PAM-STAMP a vysoko automatizovaný prenos dát

Najrýchlejší riešič na trhu pre analýzy uskutočniteľnosti aj tvárniteľnosti (urobte test!)

Najlepšia kvalita simulácie na trhu

Úspechy zákazníkov

„Pre výskumné prototypové centrum (CPD)

SEATu vydanie nástrojov integrovaných do prostredia Catia V5 ako napríklad PAM-DIEMAKER for CATIA V5 umožňujú rýchly

a presný vývoj konštrukcie nástroja. Je veľmi hodnotné mať možnosť

vykonávať potrebné geometrické zmeny a mať neustále k dispozícii

tieto evolučné dáta pre obrábanie v CATII. To znamená úžasnú výhodu tak pre produktivitu,

ako aj pre finálnu kvalitu našej konštrukcie, a umožňuje nám vykonávať

našu robotu v identickom prostredí počas všetkých fáz procesu.“

Javier Diaz Martinez, Riaditeľ výskumného prototypového centra (CPD), SEAT S.A.

„ Simulačný nástrojPAM-DIEMAKER for CATIA V5 umožnil nám vykonávať všetky kroky našej práce v tom istom prostredí počas celej fázy vývojového procesu. To pre nás znamenal zrýchlenie analýzy odhadu nákladov, s presnou simuláciou určenia potrebnej veľkosti prístrihu a tvárniteľnosti. Zároveň sme viac konkurencieschopní, ak pri prezentácii našej ponuky u zákazníka máme silné argumenty so zaručenou kvalitou.“

Vladimir B. Ferreira Jr., Tech Center, Tower Automotive, Brazília

Nájdite nás na PLM MarketPlacespoločnosti Dassault Systèmes

Viac PAM-STAMP Aplikácií

PAM-STAMP – veľmi flexibilný produkt

PAM-STAMP umožňuje simulovať takmer každú operáciu nástroja, o ktorom môže byť reč: príprava prístrihu, odstrihnutie, dierovanie, dierovanie a príprava prístrihu, ostrihovanie, operácie s klinmi, ohýbanie, tvárnenie, ťahanie, vypínanie, razenie, postupové operácie a tiež montážne operácie ako napríklad svadba.

Najvýznamnejšie aplikácie, ktoré sú obsiahnuté v softvéri, sú uvedené nižšie. Môžete ich nastaviť a simulovať pomocou štandardného grafického používateľského rozhrania. Je dokonca možné na mieru ušiť procesy aj operácie s nástrojmi podľa vašich potrieb.

Aplikácie

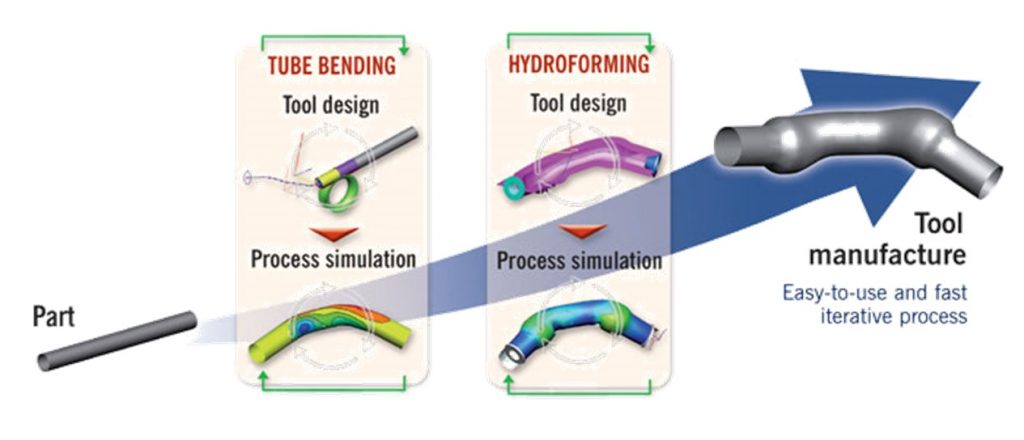

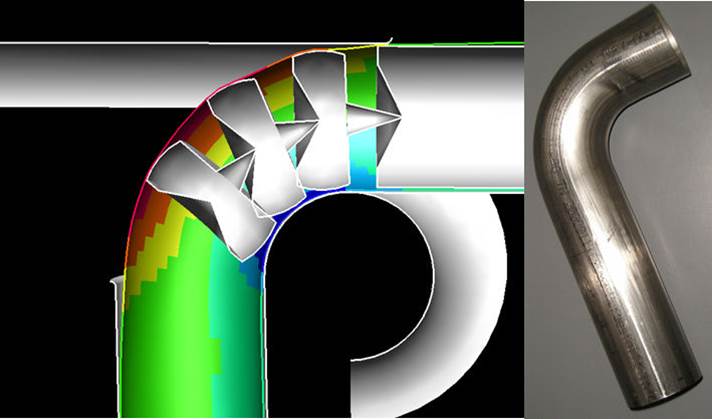

Ohýbanie rúr a hydroforming

Ako reakciu na požiadavky trhu vytvarovať zložité súčiastky s čo najmenším polomerom ohybu, PAM-TUBE ponúka presnú simuláciu ohýbania rúr s realistickým modelovaním nástroja s lepšími výsledkami tvárniteľnosti s cieľom predísť následným problémom.

Hydroforming je pokročilá technológia tvárnenia, ktorá poskytuje možnosť vytvarovať zložité súčiastky a súčasne zvyšovať kvalitu povrchu. Rozpínanie pomocou kvapaliny a vysokotlaké techniky môžu byť v PAM-TUBE modelované oddelene alebo kombinovane, čím softvér umožňuje pokrývať celú oblasť procesov tvárnenia rúr.

Priateľské užívateľské prostredie umožňuje časovo úsporné nastavenie procesu a konštruovanie nástroja, pričom pomáha manažovať užívateľovi zložitý proces hydroformingu.

Procesy s rúrami

Ohýbanie rúr v PAM-STAMP bolo vyvinuté v spolupráci s akademickými a priemyselnými inštitúciami. Partnerstvo s University of Siegen a úzka spolupráca s DaimlerChrysler, Audi, Schuler Hydro Forming, bu + Engineering Gmbh, hde Solutions, Eberspâcher a ThyssenKrupp Budd vyústili do robustného priemyselného softvéru, ktorý umožňuje spoľahlivú simuláciu ohýbania a hydroformovania rúrok. Zahŕňa špeciálne funkcie pre:

- Odhad pretvorení,

- Predikcia ovalizácie,

- Rýchla detekcia ohybovej čiary,

- Zohľadnenie zvarového ševu,

- Jednoduché rozloženie tela nástroja,

- Automatická generácia čelnej plochy nástroja,

- Vytvorenie procesných makier viacoperačných procesov pre efektívnu prácu.

Plne paralelné výpočty pomáhajú urýchliť vývojový proces a znížiť náklady.

Kolísko motora, Majetok firmy Thyssenkrupp Budd

Ohýbanie rúr

CNC ohýbanie rúrok obvykle nie je simulované, ale testované a optimalizované v dielni na ohýbacom stroji. Avšak pre ohýbanie rúrok ako medzivýrobný krok pre hydroformovaný produkt hrá ohýbanie zásadnú úlohu. Preto je často potrebné simulovať aj ohýbanie, aby sa dosiahli presné výsledky pri určovaní uskutočniteľnosti počas hydroformovania. Ak je cieľom virtuálne vyrobený diel z dôvodu vytvorenia zostavy, nemá zmysel zanedbávať ani výrobné operácie, pretože tie určujú výkonnostné atribúty finálneho dielu.

PAM-STAMP ponúka užívateľovi virtuálny ohýbací stroj, ktorý umožňuje ovládanie všetkých osí vzhľadom na sily pôsobiace napríklad na upínací prípravok alebo riadenie dráhy a rýchlosti tlakovej formy. Je tiež možné simulovať ohýbanie pomocou posilňovača. Nastavenie procesu začína jednoduchou krivkou ohybu a umožňuje používateľovi so základným vedomosťami o ohybe ľahko sa dopracovať k ohnutej rúre.

Presná simulácia ohybu s presným vplyvom tŕňových gúľ. Majetok firmy Mewag Maschinenfabrig AG

Simulácia zloženého ohybu. Majetok spoločnosti Tenneco Automotive

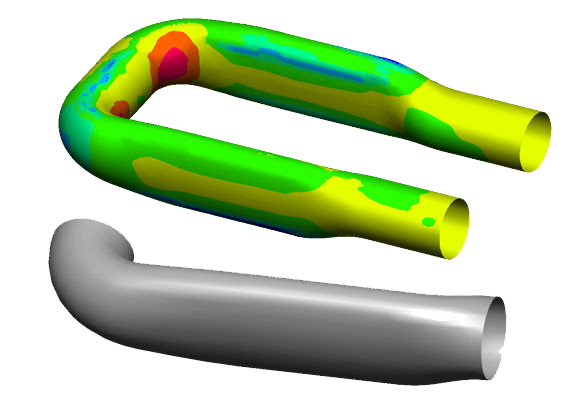

Hydroforming

Hydroformovanie znamená formovanie častí pomocou tekutín ako prevodníkov sily v porovnaní s mechanickými silami vyvíjanými konvenčnými lismi. V špecializovaných priemyselných odvetviach môžu byť médiom tiež plynové alebo plastové pelety, čo nebráni simulácii procesu pomocou PAM-STAMP. Rúry alebo profily s uzavretým prierezom sú tvarované pomocou vnútorného tlaku alebo s plochými prístrihmi s jednostranným tlakovým nástrojom, známym ako Fluidcellový proces, alebo pasívnym odporom proti mechanickému tvarovaniu, takzvaným procesom Aquadraw.

Pri procesoch hydroformovania častí s uzavretým prierezom by sa typicky použili axiálne ťažníky na utesnenie koncov dielcov a tiež na vtlačenie materiálu do formovacej matrice, aby sa dosiahla vyššia rozťažnosť v oblastiach blízko koncov dielcov. Časti s rozvetvením, ako sú t-kusy, tiež potrebujú protikus nástroja na riadenie toku materiálu do rozvetvenia. Všetky tieto technické aspekty sú úplne pokryté možnosťami implementovanými do PAM-STAMP.

Stručne povedané, PAM-STAMP pokrýva celý virtuálny výrobný reťazec procesov od ohýbania rúrok a tvárnenia bezpečnostných dielcov alebo ohýbania pretlakom, cez voliteľné zohľadnenie žíhania nehrdzavejúcich materiálov až po aktuálne hydroformovanie, s následným orezávaním a voliteľným dokončením, alebo prípadným ďalším mechanickým tvárnením.

Typické výzvy zákazníkov pri hydroformingu sú podobné ako pri konvenčnom tvárnení plechov s niekoľkými ďalšími požiadavkami. Počnúc konečným tvarom dielu, modul na navrhovanie dielov vyrobených hydroformingom PAM-TUBEMAKER podporuje zákazníka v pracovnom postupe reverzného inžinierstva až do požadovanej počiatočnej rúrky so všetkými súvisiacimi výrobnými krokmi potrebnými na dosiahnutie finálneho tvaru súčiastky. V reverznej evolúcii to znamená pokryť nasledujúce výzvy, ktorým zákazník čelí:

- Stanovenie prierezu rúrky alebo časti profilu

- Konštrukcia ohybovej línie s výberom počtu ohybov a polomerov ohybu (zvyčajne jeden polomer), ktoré možno prispôsobiť dostupnému zariadeniu na optimalizáciu výrobných nákladov.

- Rozhodnutie o prípadnej operácii predtvarovania

- Odhad pristávacej zóny, t.j. valcovej časti konca rúrky

- Príprava nástroja hydroformingu

- Počiatočné rozmery rúry

Po úvodnej simulačnej analýze tvorby hydroformovaného dielu z rúrky, alebo čiastočnej analýze, sa v prípade problémov môže klient rozhodnúť o optimalizácii v druhom alebo ďalšom kroku a implementovať ho do PAM-TUBEMAKER, prispôsobením nástrojov a procesov na zlepšenie výsledkov. Výsledky simulácie odpovedajú na všetky otázky týkajúce sa uskutočniteľnosti a potrebného vybavenia dielne:

Výskyt lokálneho stenčenia, prasklín alebo vrások

Potreba špecifického mazania alebo prípadne použitia klinu

Odchýlka dosiahnutej formy od CAD a tiež odpruženie súčiastky

Požadovaný maximálny tlak a súvisiace veličiny, ako napr. uzatváracia sila, t. j. veľkosť lisu

Max. tlak a skúmaný axiálny posuv / sila určujú veľkosť axiálnych hydraulických valcov

PAM-STAMP umožňuje zákazníkovi otestovať a optimalizovať úplný výrobný proces hydroformingu v jednom prostredí, pričom si ponecháva možnosť rozhodnúť sa používať PAM-TUBEMAKER ako východiskový bod , alebo využívať dostupné CAD dáta pre všetky nástroje a súčasti pre zákazníka. Na konci dňa sú okamžite k dispozícii všetky potrebné údaje a informácie na poskytnutie spoľahlivej ponuky a vyhlásenie o uskutočniteľnosti

Vzorový diel (reálny). Majetok firmy Fischer Hydroforming GmbH

Tento diel má na ľavej strane obrázka maximálnu ťažnosť ~ 50% a manuálne vyskúšanie krivky priebehu tlaku bude obvykle viesť k jasnému zlyhaniu:

Praskliny v indikovanej oblasti

Po spustení s automatickým riešičom prasknutie zmizlo:

Bez prasklín – bezpečné pre výrobu

Aplikácie

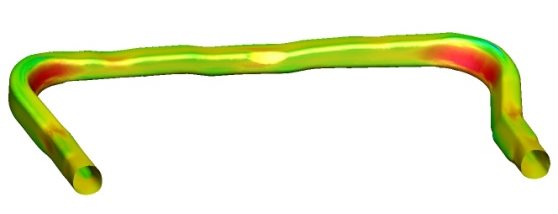

Valčekové a stolové zakružovanie

Pokračujúci trend zvyšovania počtu variánt vozidiel pri súčasnom znižovaní počtu vyrobených automobilov si vyžaduje nákladovo efektívne výrobné metódy a karosárske koncepty, ako je lemovanie. Tento postup je veľmi flexibilný a vyžaduje si iba mierne investície. Cieľom tejto simulácie je vyhnúť sa prípravkom, programovaniu a testom počas fázy prototypu a pilotnej série.

Majetok firmy UBS

Okrem optimálneho a bezchybného procesu lemovania sa simulácia zameriava na výslednú tvarovú odchýlku zostavy spôsobenú odpružením komponentov a lemovaním. Môže sa vyhodnotiť aj „roll in“ konečnej vonkajšej hrany.

Užívateľsky prívetivé rozhranie vo vnútri PAM-STAMP definuje fyzikálny proces podobne ako naprogramovanie lemovacieho valčeka vedeného robotickým ramenom. To umožňuje systematicky optimalizovať existujúce skúsenosti a stratégie na kontrolu možných výsledných odchýlok tvaru. Poloha strižných čiar dielca, ktoré sú nevyhnutné pre lemovanie, sa môže optimalizovať pre postupnosť pracovných krokov jednotlivých dielcov.

PSA PEUGEOT CITROËN na montážnej linke vozidiel úspešne využíva PAM-STAMP pri simulácii valčekového zakružovania.

Stiahnite si celý Úspešný príbeh.

Valčekové zakružovanie dverí

„Najvýznamnejšie a najmodernejšie fyzické parametre identifikované odborníkmi PSA na lemovanie boli integrované do prostredia PAM-STAMP. Tento nový nástroj sa stal veľmi rýchlo podstatným pri úspešnej definícii produktu a realizovateľnosti procesov, nakoľko bol overovaný na reálnych priemyselných problémoch.“

Patrice Auger, Výskumno-vývojový riaditeľ pre montážne procesy PSA-Peugeot-Citroën

Aplikácie

Hotforming

Časť spracovaná vyššie!

Aplikácie

Superplastické tvárnenie pomocou PAM-STAMP